MPATechnology GmbH automatiza la intralogística de una empresa de ingeniería de precisión con robótica OMRON

En ingeniería eléctrica y tecnología médica, entre otros sectores, los componentes complejos y delicados exigen un manejo meticuloso y procesos perfectamente diseñados.

industrial.omron.es

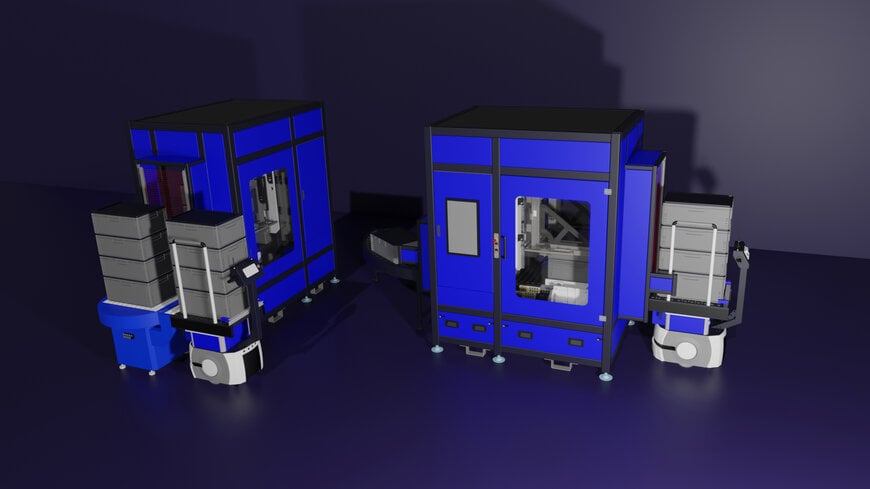

En fabricación e intralogística, las secuencias y tecnologías deben estar ajustadas hasta el mínimo detalle. MPA Technology GmbH, socio de soluciones de OMRON con sede en Westfalia del Sur, Alemania, es especialista en desarrollar y construir maquinarias de este tipo para aplicaciones especiales, y actualmente trabaja en un proyecto de fábrica inteligente para una reconocida multinacional de ingeniería de precisión. Para optimizar el flujo de material, la nueva fábrica contará con un sistema de estanterías Kardex, robots móviles autónomos (AMR) LD-90 de OMRON y transportadores de rodillos MPA.

Una buena planificación es garantía de éxito

El proyecto es un ejemplo de todas las ventajas que la automatización puede aportar a empresas de diversos sectores. También pone de relieve las sinergias que surgen cuando expertos de diferentes campos y organizaciones colaboran para optimizar procesos intralogísticos y reducir el esfuerzo físico de los empleados.

El cliente encargó a MPA Technology GmbH el diseño de una fábrica inteligente, operativa a finales de 2025, dentro de un plan de ampliación de sus instalaciones.

“Dada la envergadura y complejidad del proyecto, hemos dedicado varios meses a planificar y probar la forma más eficaz de vincular los procesos, identificar las tecnologías adecuadas y mejorar la eficiencia operativa general. Tras una fase de planificación y simulación con un gemelo digital, pasamos a la fase de desarrollo. De esta forma, hemos planificado sobre una base sólida”, explica Nico Graneist, Key Account Manager de MPA Technology.

“Hemos trabajado estrechamente con el cliente desde el principio para estudiar todos los requisitos, visualizar los procesos clave, hacer los ajustes iniciales y, a partir de ahí, empezar a crear la solución. Este enfoque tan exhaustivo es crucial para una planificación fiable, lo que en última instancia es la base del éxito del proyecto”, añade.

El innovador apilador de cajas permite transportar cuatro KLT

El principal objetivo del cliente era optimizar la gestión de los transportadores de carga pequeña estándar (KLT), encargados de llevar materias primas o herramientas a la línea de producción. Otras consideraciones clave eran que el transporte en las cajas fuera seguro y limpio, y aliviar la carga de los empleados para que dediquen más tiempo a otras tareas.

Los KLT pueden ser de varias alturas y tienen un área base de 400 × 600 milímetros. En la nueva solución, los materiales de los pedidos se recuperan del sistema Kardex a través del sistema MES siguiendo un principio de extracción. Con la innovadora solución MPA-MICS (Mobile Information Control System), los empleados solicitan los componentes directamente desde su puesto de trabajo. Una columna hexagonal, diseñada por MPA, les da acceso al sistema MES a través de una pantalla táctil con un panel de control sencillo e intuitivo.

Los robots LD-90 de OMRON se encargan de transportar los KLT. Las cajas Kardex VBM se extraen una a una del sistema Kardex y se transfieren a través de un transportador de rodillos, el MPA Roller Conveyor. “Como se necesitan varias cajas a la vez, hemos desarrollado un apilador y desapilador especial capaz de apilar cuatro cajas de diferentes alturas. Estas pilas luego se transportan juntas hasta las diversas estaciones de entrega con los LD-90 gracias a un Add-On específico”, explica Nico Graneist.

Cómo funciona el sistema de transporte automatizado de materiales y cajas

Desde el terminal operativo que hay en cada estación, los empleados solicitan los materiales del sistema Kardex que necesitan. El apilador de cajas apila hasta cuatro KLT, que luego se transfieren a un robot móvil LD-90 a través de un transportador de rodillos.

El robot LD-90 tiene una capacidad de transporte de hasta 90 kilogramos y una velocidad máxima de 1,35 metros por segundo. Entrega las cajas a las estaciones, equipadas con dos transportadores de rodillos. Las piezas acabadas también se colocan en pilas de cuatro cajas sobre una cinta transportadora de rodillos. En el desapilador, las cajas se separan y se transfieren al sistema de estanterías de almacenamiento.

Además, se han automatizado otros procesos sucesivos de fabricación e inspección, lo que ha agilizado aún más las operaciones.

Adiós a las distancias largas y las tareas manuales

Actualmente, el cliente utiliza cinco robots móviles LD-90, pero la flota podrá ampliarse fácilmente si lo exigen las necesidades de producción. Los AMR de OMRON cubren un área de aproximadamente 5000 metros cuadrados. Cada robot efectúa unos 50 viajes de diferentes distancias al día, que antes los empleados tenían que realizar manualmente.

Los AMR destacan en flexibilidad y eficiencia

¿Por qué se eligió el LD-90? “Ya hemos colaborado con OMRON en varios proyectos. La comunicación con ellos es fluida y de igual a igual. Además, los robots LD eran perfectos para nuestros requisitos —o, más importante aún, para los del cliente”, explica Marcel Burk, director de Desarrollo Empresarial en MPA Technology GmbH. Siempre que surgen preguntas, el personal de OMRON están disponible para dar una asistencia rápida.

“El LD-90 también permite el transporte simultáneo de cuatro KLT. Gracias a su altura base, es mucho más eficaz configurar este dispositivo a una altura ergonómica que otros AMR. Esto también repercute en el retorno de la inversión: si solo pudiéramos transportar una o dos cajas a la vez, necesitaríamos muchos más robots”, añade Nico Graneist.

La precisión del LD-90 es otra característica destacada. “En la función Precision Drive, el robot se coloca con gran precisión delante de la cinta transportadora. Además, puede arrancar y frenar con suavidad, lo que es crucial a la hora de transportar materiales frágiles y caros”, señala Graneist.

AMR en la fabricación moderna

A diferencia de los sistemas de transporte sin conductor convencionales, los AMR se adaptan a las condiciones espaciales de la planta sin necesidad de modificar la infraestructura, lo que sería muy costoso. «En logística y otras áreas de la fabricación actual, la automatización es indispensable. Por eso, las tecnologías como la robótica móvil son cada vez más importantes», afirma Burk.

La necesidad de automatización también se ve acentuada por la dificultad de encontrar empleados dispuestos a realizar tareas repetitivas, especialmente en trabajos por turnos. «La automatización es esencial para las empresas que miran al futuro, como es el caso de nuestros clientes. Si quieres que personas y máquinas trabajen juntas de forma segura en espacios compartidos, necesitas soluciones como los robots LD de OMRON, que son fiables incluso sin bandas magnéticas», concluye Burk.

www.industrial.omron.eu