www.revista-fabricacion.com

08

'16

Written on Modified on

Desbaste – Pero seguro

La tecnología de portaherramientas no despierta todavía la suficiente atención – especialmente en aplicaciones de desbaste,en las que la selección de latecnología adecuada es determinantepara lograr una alta productividad. Con portaherramientas térmicos para gran desbaste equipados con pins de metal duro en el orificio y las ranuras del mango de la herramienta, se puede alcanzar todo el potencial de corte a 2xØ (50 mm), o incluso superar esta cifra, en aplicaciones de gran desbaste y ejecutarlas con un alto grado de calidad. Estudios de aplicaciones realizados por el renombrado fabricante de máquina herramienta Heller han demostrado el efecto positivo de la utilización del sistema Safe-Lock™ de HAIMER.

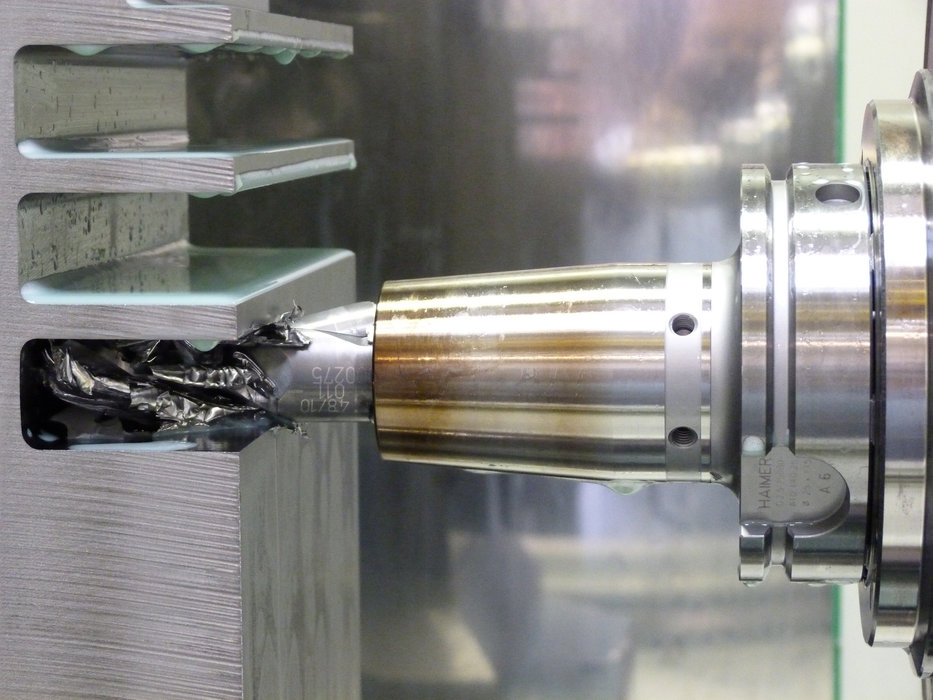

Desbaste en titanio: Sin la tecnología de protección Safe-Lock™ utilizando un portaherramientas térmico, la herramienta se rompe irremediablemente a una ap de 2xØ. Con la tecnología Safe-Lock™ en un portaherramientas térmico Power o Heavy Duty es posible fresar con una ap de 2xØ con total seguridad.

Especialmente en los sectores aeronaútico, aeroespacial, energético y de maquinaria industrial es necesario que los responsables de producción encuentren un óptimocompromiso entre productividad y seguridad del proceso. Para afrontar estos desafíos, es necesario que la tecnología de mecanizado siga desarrollándose de manera adecuada en ambas direcciones.La empresa Heller Maschinenfabrik GmbH se distingue por ser un buque insignia en el campo de los fabricantes de máquina herramienta.Esta empresa situada en Nürtingen, en el sur de Alemania,es muldialmente conocida gracias a sus máquinas de mecanizado de 4 y 5 ejes, centros de torneado y fresado, centros para mecanizado de cigüeñales y árboles de levas así como sistemas de fabricación flexible. Los fieles clientes de Heller aprecian la rápida velocidad de reacción de la empresa así como sus altos conocimientos en procesos especiales, que derivan principalmente de su propia producción, así como de la estrecha colaboración con clientes e instituciones de investigación.

En la inducción hay un gran potencial

Werner Kirsten, responsable de desarrollo de tecnología en el área de mecanizado de materiales difíciles explica: “Es nuestro trabajo optimizar los procesos de mecanizado en colaboración con nuestros clientes y proveedores. Para llevar a cabo las pruebas necesarias, contamos con un centro tecnológico que está equipado con tecnología puntera”. En la mayoría de los casos, el objetivo es aumentar la productividad sin comprometer la seguridad del proceso.”A menudo llevamos a cabo procesos de desbaste que conducen a un finalizado sensiblemente más rápido” explica el responsable técnico Werner Kirsten. ”Manteniendo los parámetros de corte iguales durante el desbaste sin una reducción de las profundidades de la aplicación, y reduciendo la profundidad de corte a la mitad en el proceso de acabado, generalmente se reduce el tiempo total de mecanizado a la mitad; sin embargo, para lograr este escenario es imprescindible que el proceso de desbaste sea un proceso estable, con un sistema predecible y controlable”.

En consecuencia, es necesario considerar todos los elementos involucrados en el proceso de corte para mejorar la productividad y lograr un proceso final absolutamente optimizado. A pesar de que la máquina herramienta es el elemento que mas destaca en cualquier instalación a primera vista, es imprescindible aplicar una buena tecnología en herramientas, portaherramientas, sistemas de refrigeración y demás elementos que forman parte del proceso. “En última instancia, es el eslabón mas débil de la cadena el que va a determinar las limitaciones del proceso” remarca Werner Kirsten. En su opinión, son muchos los mecanizadores que no prestan toda la atención que deberían a los portaherramientas, incluso cuando desde hace décadas está más que demostrado que el impacto de un portaherramientas de calidad es absolutamente clave en el mecanizado. “Este hecho ha sido demostrado a lo largo de diversas pruebas de mecanizado realizadas en los últimos años”, comenta Werner Kirsten. “Hemos comprobado como el portaherramientas puede influir enormemente en el proceso. Utilizando portaherramientas térmicos reforzados, gracias a su evolucionada geometría, las vibraciones son eliminadas gracias al sólido diseño del cuerpo del portaherramientas. Esto hace que, utilizando la misma herramienta de corte, la misma máquina herramienta, iguales parámetros del proceso, e igual configuración, se consiga un óptimo proceso, con menos vibraciones y acabados superficiales de mayor calidad”.

La tecnología de amarre de herramientas – Decisivo factor en la productividad

Con la elección del correcto portaherramientas se llega alcanzar una alta productividad y acabados superficiales de calidad empleando herramientas estándar. Werner Kirsten narra su experiencia en la comparación de resultados con una herramienta de 4 filos de corte sin refrigeración interna:Como alternativa a un portaherramientas térmico estándar, se decantó por probar un portaherramientas térmico Power de HAIMER con el sistema de refrigeración Cool Flash, que garantiza una refrigeración efectiva hasta el filo de la herramienta. “Comparándolo con un portaherramientas térmico estándar y refrigeración externa, hemos sido capaces de alcanzar mejoras muy significativas en los parámetros de corte del proceso”

Es reseñable el estudio llevado a cabo con representantes de la industria aeroespacial de la Universidad Técnica de Dortmund, y del Instituto de Gestión de la Productividad y Tecnología de Hamburgo – Harburg, que colaboraron estrechamente con Heller para investigar la optimización de una exigente aplicación de fresado sobre Ti6AL4V.

Obteniendo nuevos conocimientos a partir de aplicaciones extremas

Como centro de mecanizado se utilizó el centro de 4 ejes de Heller H 5000 interfaz HSK A 100, que puede proporcionar un par de hasta 2290 Nm. Para mostrar el potencial de arrancado de viruta, se utilizó una herramienta de Ø 25 mm con 4 filos de corte en una operación de ranurado (100% del diámetro) sobre un bloque de titanio. Las herramientas fueron amarradas, como es habitual en la industria aeronaútica, con portaherramientas térmicos reforzados. Con una profundidad de corte axial de ap entre 0,5 y 1 veces el diámetro de la herramienta, el proceso permaneció estable. Dado que el husillo no había sido puesto realmente a prueba, los fresadores se aventuraron a hacer una prueba con una ap de 2xØ. Werner Kirsten narra: “Bajo estas condiciones extremas, la herramienta se desplazó hacia fuera del portaherramientas, lo cual dió lugar a una profundidad de corte efectiva de 2,5xØ, lo que corresponde a una profundidad de 62,5 mm. Posteriormente la herramienta se rompió por las condiciones extremas”.

Los especialistas de fresado presentes en el proceso estaban deacuerdo que se había sobrepasado la fuerza de amarre que permite el portaherramientas y que este factor era el que realmente limitaba el aumento de la productividad del proceso. Tan pronto como la carga axial y las vibraciones asociadas al proceso sobrepasaban ciertos valores, la herramienta era atraída hacia la pieza de trabajo progresivamente, saliendo así del portaherramientas. Todo ello conllevaba a un incremento masivo de las fuerzas de corte como consecuencia del incremento en la profundidad de la aplicación, conduciendo así a una rotura de la herramienta, junto a daños irreversibles en la pieza de trabajo.

Una vez que los especialistas en fresado presentes en el test comprobaron las dificultades para incrementar la productividad sin comprometer la seguridad del proceso, se discutieron las causas que dieron lugar a esta situación y se buscaron medidas para evitarlo. Finalmente Werner Kirsten maduró la idea de que al sobrepasar los límites de fuerza de amarre, impuestos por el portaherramientas, la herramienta se desplazará irreversiblemente hacia afuera. Esto le condujo a la idea de recurrir a la tecnología del sistema Safe-Lock™ de HAIMER, que adicionalmente a la fuerza de amarre del portaherramientas, cuenta con un bloqueo mecánico gracias a las ranuras en forma de hélice en el mango de la herramienta que encajan perfectamente en los pins de metal duro que se alojan en el orificio del portaherramientas. Esto hace que, incluso si se pierde la fricción necesaria para soportar el empuje de la herramienta, ésta no se desplace axialemente en dirección a la pieza de trabajo, sino que lo hará hacia dentro del portaherramientas. Este desplazamiento inverso es muy fácil de preveer y evitar gracias a los tornillos de regulación de longitud que hacen tope dentro del orificio del cono. La herramienta permanece fija y estable durante todo el proceso.

Contrarrestar el movimiento de expulsión de la herramienta

Werner Kirsten se puso en contacto con HAIMER, líder europeo de la tecnología de amarre de herramientas, con el objetivo de hacer pruebas con el sistema Safe-Lock™. “Desábamos saber si nuestras teorías eran efectivamente ciertas y podíamos así llevar a la práctica aplicaciones con el sistema Safe-Lock™ de HAIMER que eran impensables hasta entonces”. Los encargados de desarrollo de tecnología de Heller repitieron el testintroduciendo algunas modificaciones que dificultaban aún más la estabilidad del proceso: Utilizando la misma geometría de corte de la herramienta, con el mango Safe-Lock™ de HAIMER, pero reduciendo la interfaz de HSK A 100 a HSK A 63, mecanizando en esta ocasión en un centro de de 5 ejes de menor rigidez y amarrando la pieza en posición oblícua.

El resultado: La herramienta permaneció estable durante todo el proceso permitiendo una profuncidad axial de fresado de 2xØ = 50 mm con total seguridad y excelente acabado. Werner Kirsten comentó: “Podemos saber de manera inequívoca que la tecnología Safe-Lock™ funcionará a la perfección en centros HSK A 100 de 5 ejes ya que tienen aún mas potencial y son más adecuados para estas aplicaciones”. Tras este test, Heller ha mostrado repetidamente esta pieza de muestra en material Ti6AL4V, entre otros lugares en el Airshow de Farnborough, donde se transmitió al mercado la idea de que lo que hasta ese momento era el límite de un ranurado con una profundidad de corte axial de 1xØ = 25 mm podía ser duplicado utilizando la tecnología Safe-Lock™.

Finalmente, Kirsten resume: “Para operaciones de desbaste es una protección de máxima fiabilidad. Considero que el sistema Safe-Lock™ de HAIMER para un amplísimo rango de aplicaciones es una tecnología extremadamente fácil de utilizar, que proporciona seguridad adicional a la tecnología de amarre térmico, y la cual estaremos encantados de implementar, especialmente en combinación con muchas geometrías de corte estándares de los más renombrados fabricantes de herramientas”.

Muchos fabricantes de herramienta de corte ya ofrecen la tecnología Safe-Lock™

Dado que HAIMER desde un inicio conocía el gran potencial del sistema Safe-Lock™, la empresa con sede en Igenhausen procedió a conceder a innovadores fabricantes de herramientas la posibilidad de obtener una licencia para poder ofrecer este sistema patentado. Como consecuencia del gran éxito del sistema, esta tecnología ya se encuentra en los catálogos de las empresas líderes de la fabricación de herramientas como por ejemplo Walter, Widia, Sandvik Coromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG, SGS Tools y recientemente Mapal.

Con un aumento significativo en su utilización, el sistema Safe-Lock™ se está convirtiendo en un estándar principalmente para aplicaciones de desbaste. También para nuevas estrategias de fresado como por ejemplo en el fresado trocoidal, donde el Safe-Lock™ está desplazando aceleradamente a los mangos Weldon. El CEO de HAIMER, Andreas Haimer afirma: “Con nuestro sistema Safe-Lock™ hemos encontrado una solución, que manteniendo la concentricidad, garantiza una seguridad total en el proceso. Desde su implementación se ha convertido en un estándar del mercado en las operaciones típicas de la industria aeroespacial, especialmente en aplicaciones de desbaste. También aumenta el número de usuarios de Safe-Lock™ debido a las nuevas estrategias de fresado trocoidal“.

Con las estrategias modernas de fresado trocoidal, que con la ayuda de software especializado permiten un aumento significativo de la velocidad de corte así como de la profundidad de corte, se ofrece al mecanizador la posibilidad de lograr un fuerte aumento de la productividad. Sin embargo y como contrapartida, este potencial aumento de la productividad supone también un aumento del riesgo de expulsión de la herramienta. Este riesgo se estaba combatiendo hasta ahora con el uso de mangos Weldon a cambio de sacrificar el acabado superficial. Un portaherramientas térmico equipado con Safe-Lock™ ofrece la misma protección contra la expulsión de la herramienta que un mango Weldon, con la ventaja adicional de ofrecer al mismo tiempo una alta precisión y concentricidad, llevando a un acabado superficial de primera clase que permite reducir el proceso de finalizado sensiblemente. Esto es palpable especialmente en el fresado trocoidal, donde la profundidad de corte radial (ae) es frecuentemente pequeña, sin embargo la profundidad de corte axial (ap) es en muchos casos la totalidad de la longitud del filo de corte. Las características óptimas que ofrece la combinación de la tecnología de amarre térmico junto con la tecnología Safe-lock™ permiten alcanzar el máximo volumen de material mecanizado y una vida útil de la herramienta optimizada, sin riesgos de extracción accidental.

Werner Kirsten, responsable de desarrollo tecnoloógico en Heller: “Considero que el sistema Safe-Lock™ de HAIMER para un gran rango de aplicaciones es una tecnología muy fácil de utilizar, que proporciona seguridad adicional a la tecnología de amarre térmico, y la cual estaremos encantados de utilizar, especialmente en combinación con muchas geometrías de corte estándares de los más contrastados fabricantes de herramientas”.

Junto a un portaherramientas térmico estándar, un portaherramientas Heavy Duty (medio) y un portaherramientas Power (derecha). Los dos conos reforzados de la derecha pueden ser equipados con el sistema de seguridad Safe-Lock™. Esta tecnología proporcionará la máxima concentricidad y una seguridad absoluta contra la expulsión de la herramienta.

Con el sistema Safe-Lock™ de Haimer las ranuras del mango de la herramienta junto con los pins de metal duro insertados en el orificio del portaherramientas, evitarán la expulsión de la herramienta incluso en las operaciones de corte más extremas.

Los portaherramientas térmicos antivibratorios Power de HAIMER también están disponibles con el sistema de refrigeración Cool Flash. Las herramientas sin refrigeración interna pueden,con este sistema, ser refrigeradas perfectamente hasta el filo de corte. De esta manera se mejora el proceso de mecanizado y se reducen los costes de adquisición de consumibles.

Los siguientes fabricantes de herramientas ya han sido licenciados por HAIMER y cuentan con el sistema Safe-Lock™ como estándar en su catálogo: Walter, Widia, Sandvik Coromant, Seco Tools, Sumitomo, Kennametal, Helical, Emuge Franken, Data Flute, Niagara, OSG, SGS Tools y recientemente Mapal.

HAIMER en la feria AMB 2016: pabellón 1, Stand C59