www.revista-fabricacion.com

15

'12

Written on Modified on

ARN REMFORM: diseño óptimo del montaje directo con piezas de plástico

Existen cuatro métodos básicos para el montaje de piezas de plástico. Junto con el encapsulado de piezas individuales por medio de un componente añadido que actúa como elemento de unión, los diseñadores pueden escoger entre remaches, inserciones roscadas y tornillos con rosca conformada. Los dos últimos métodos ofrecen una elevada capacidad de carga mecánica y bajo coste si se cumplen unas condiciones determinadas.

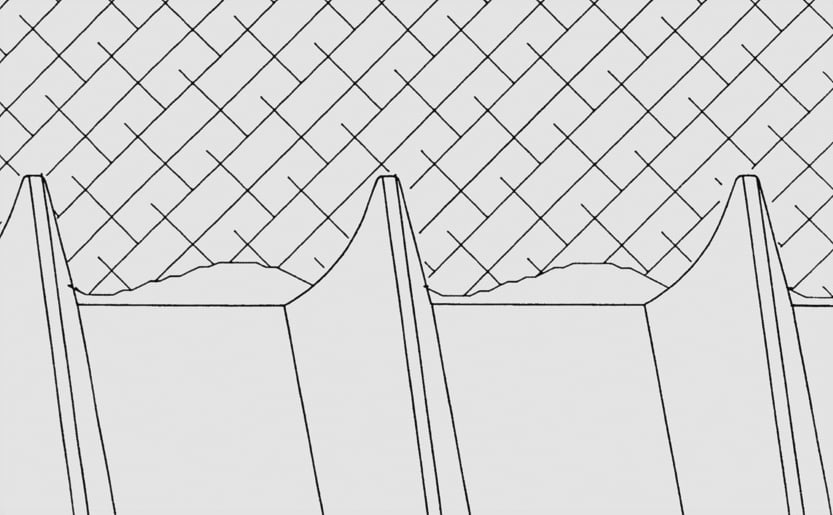

Como alternativa a las inserciones roscadas, los tornillos con rosca conformada no necesitan una pieza de acoplamiento en la unión. Esto elimina una operación en el proceso de fabricación. Se forma una rosca en el plástico cuando se atornilla la fijación en el orificio, provocando así que el plástico se desplace y ocupe los espacios existentes entre las roscas (Figura ARNRemform1). Existen sin embargo muchos más tipos de plástico que de metal, y los materiales plásticos a menudo se combinan con fibras para obtener las propiedades adecuadas. Cada tipo de material tiene sus propias características por lo que respecta a fricción, deslizamiento y flujo, y estas características tienen un efecto directo con la unión del perno roscado.

Por regla general, sólo es posible obtener una unión segura con una gran profundidad de la conexión entre la rosca del tornillo y el plástico. Se debe tener en cuenta una mayor pérdida de carga previa que con metales en el diseño de la unión. Éste es el resultado de las especiales características en cuanto a deslizamiento y relajación del material polímero. Aunque esta pérdida se puede reducir mediante diseños con un bajo nivel de esfuerzo, no se puede eliminar por completo. El diseño del orificio también es un factor decisivo para la calidad de los pernos roscados en plásticos.

Los tornillos REMFORM® de Arnold Umformtechnik ofrecen un remedio a este problema (Figura ARNRemform 2). Incorporan un acoplamiento óptimo de la rosca para proporcionar uniones con una elevada capacidad de carga mecánica. Dado que la capacidad de carga mecánica sólo se puede determinar de manera experimental, los usuarios pueden aprovechar el volumen de datos obtenidos en las medidas realizadas por el fabricante a lo largo de su larga experiencia.

La geometría asimétrica de la rosca (Figura ARNRemform 3) de los tornillos REMFORM® provoca la orientación en la dirección deseada de las fuerzas generadas durante la conformación de la rosca. El objetivo es formar una rosca con la máxima capacidad de carga posible a todo lo largo del vástago del tornillo. Tras la fase de relajación, el plástico debería penetrar lo máximo posible en el espacio situado entre las roscas. El flanco de la rosca opuesto a la cabeza del tornillo se curva para mejorar el flujo del material, permitiendo así que el plástico penetre hasta acercarse al diámetro de la raíz. El marcado flanco situado frente a la cabeza del tornillo acomoda el material del polímero desplazado en dirección axial. Esta geometría de la rosca también genera pequeñas fuerzas radiales durante la formación de la rosca, lo cual permite diseñar orificios con paredes más finas. Esto resulta especialmente importante porque el grosor de las piezas de plástico debería ser lo más pequeño que sea posible por razones de coste. El grosor determina el tiempo de estabilización, que equivale aproximadamente al 70% del tiempo de ciclo y por tanto es un factor significativo para el coste.

El perfil de la rosca genera un bajo par de formación de la rosca y un desplazamiento efectivo del material. La elevada fuerza de torsión del perfil de la rosca garantiza un elevado par de arrancamiento, lo cual resulta ventajoso en situaciones en las que los tornillos se pueden romper debido al elevado esfuerzo de torsión. Para evitar un fallo por arrancamiento de la rosca de acoplamiento, el abrupto flanco que aguanta la carga provoca la mayor parte de la fuerza a direccionar en dirección axial, dando como resultado las correspondientes fuerzas de carga previa. El flujo optimizado del material plástico crea una gran diferencia entre el par de conformación y el par de arrancamiento. Esto se traduce en una alta seguridad del proceso para los usuarios que recurren al montaje automatizado de pernos roscados debido a la elevada tolerancia del par de apriete entre los dos valores. Se garantiza así que todas las uniones estén bien apretadas y se elimina el riesgo de que se arranquen las roscas. La combinación de un flanco curvado y un flanco abrupto que aguante la carga reduce los esfuerzos radiales al minimizar las fuerzas radiales durante la formación de la rosca y al apriete del tornillo. El marcado flanco que aguanta la carga transfiere la mayor parte de la fuerza generada durante el apriete.

Resumen

Los elementos especiales de unión se emplean a menudo en uniones empernadas con tornillos de rosca conformada. Los tornillos con geometrías de rosca optimizadas, como los tornillos REMFORM® de Arnold Umformtechnik, se emplean para lograr unas propiedades óptimas. Dado que los diferentes tipos de plásticos presentan características de roscado muy diferentes, dependiendo de la pieza del cliente, es necesario realizar pruebas utilizando la pieza del cliente tras el diseño preliminar de la pieza con el fin de optimizar el diseño de la unión empernada.

Los perfiles asimétricos de la rosca alcanzan un par de arrancamiento especialmente elevado y un bajo par de roscado. El flujo optimizado del material garantiza una elevada fuerza de extracción. El par mínimo de fractura se ve incrementado en un 30% si se compara con los tornillos con flancos convencionales de 30°. También aumenta la seguridad relativa a los esfuerzos dinámicos. REMFORM® es un producto con licencia de Reminc USA y está disponible en todo el mundo.