www.revista-fabricacion.com

12

'19

Written on Modified on

Las unidades de rotación y oscilación de la próxima generación

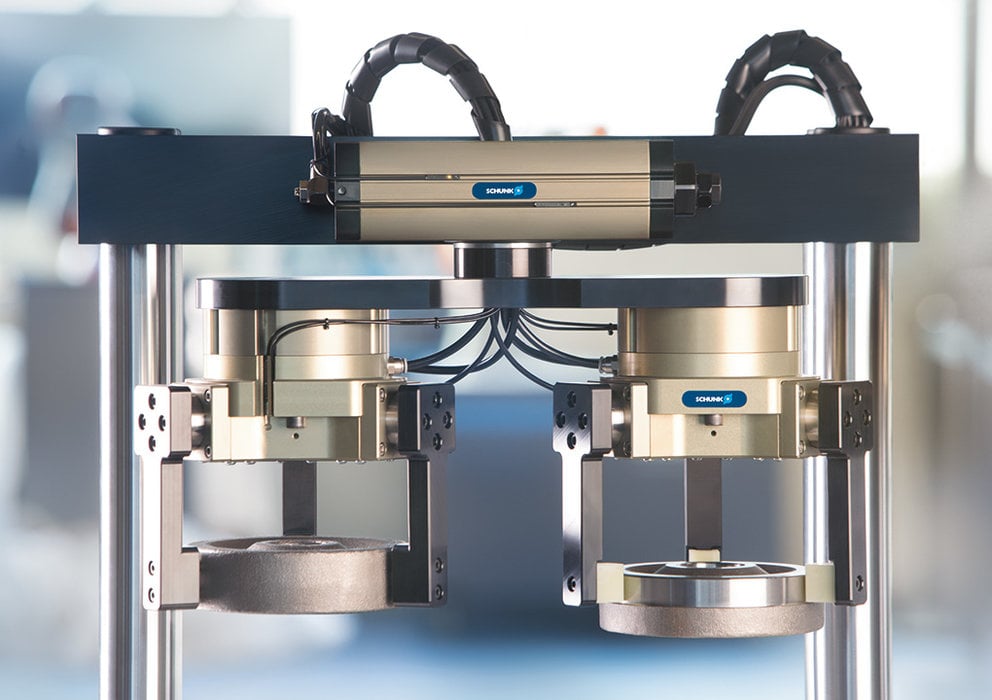

SCHUNK ha ampliado su gama de productos con dos módulos giratorios para la automatización, dando paso a una nueva era del movimiento rotativo. Razón suficiente para cuestionar hacia dónde nos dirigimos en relación con las unidades de rotación y oscilación, y con los potenciales escondidos.

En los últimos años, SCHUNK, líder de competencias en sistemas de sujeción y técnica de sujeción, ha ampliado sistemáticamente su programa de módulos para movimientos rotativos, desarrollando componentes especialmente dinámicos, inteligentes y adaptables. La última incorporación al segmento neumático es la SRM de SCHUNK.

La unidad giratoria de alto rendimiento supera incluso a la SRU-plus de SCHUNK, la más vendida, y pronto podría convertirse en el nuevo estándar en el giro neumático hasta 180°.

El punto de referencia en densidad de rendimiento, longevidad, puesta en marcha y mantenimiento

En comparación con los módulos giratorios neumáticas existentes en el mercado, el potente módulo destaca por su combinación única de pares de giro elevados y momentos de inercia elevados con tiempos de basculación cortos, gran diámetro central, rodamiento robusto y, al mismo tiempo, contornos perturbantes finos.

Para el desarrollo del módulo de alto rendimiento, SCHUNK ha utilizado las últimas tecnologías de simulación, que permiten por primera vez registrar fuerzas de reacción, secuencias de presión, velocidades de impacto, energías cinéticas y energías de accionamiento. Los nuevos amortiguadores y sellos de pistón especiales, así como un sellado Viton/FKM forman la base de lo que sigue siendo un paquete de servicios único y de la alta robustez.

Por lo tanto, el módulo giratorio también es adecuado para su uso en entornos con medios agresivos. Tanto en direcciones axiales como radiales, el cojinete sin juego precargado facilita la absorción de pares y fuerzas cortantes especialmente elevadas. Dado que los amortiguadores interiores son normalmente preajustados, solo es necesario ajustar los reguladores durante la puesta en marcha antes de que comience la producción.

Al cambiar los amortiguadores interiores, tanto el ángulo de giro como el ajuste de la carrera de amortiguación permanecen inalterados: de este modo, los trabajos de mantenimiento se realizan con gran rapidez.

Distribuidor rotatorio opcional

Con el SRM de SCHUNK, los sistemas se pueden diseñar para tener dimensiones más pequeñas, los tiempos de ciclo se reducen y aumentan la precisión y la vida útil. La alta densidad de rendimiento, ofrece las condiciones perfectas para soluciones especialmente compactas y, al mismo tiempo, eficientes.

El diseño coherentemente modular de la unidad de giro ofrece un diseño personalizado con una relación precio-rendimiento sin igual. El diámetro central excepcionalmente amplio, permite el paso de cables neumáticos y cables premontados con conectores integrados. Los distribuidores rotativos neumáticos o eléctricos, ofrecen aún más comodidad: si se utiliza el paso de fluidos neumáticos, el orificio central grande permanece completamente intacto.

Para los distribuidores rotativos eléctricos, los cables del sensor se pueden insertar directamente en el módulo. Al hacerlo, la codificación de colores en el conector simplifica la puesta en servicio y la asignación de las señales. Si a pesar de todas las precauciones, el cable se rompe, los cables individuales también se pueden sustituir sin tener que cambiar los distribuidores rotativos.

La unidad de giro SRM de SCHUNK de alto rendimiento estará disponible inicialmente en los tamaños 14, 16, 25 y 40 para ángulos de giro de 0°/180° y 0°/90° o se puede ajustar libremente para ángulos de giro entre 0° y 180°. En el tamaño 40, se pueden alcanzar torque de giro de hasta 23,7 Nm y momentos de inercia de masa de hasta 7 kgm2. Esto supone un 20 % más de par que en el modelo superior anterior, el SRU-plus de SCHUNK.

Módulo giratorio con tecnología de 24 V

El siguiente producto destacado es el módulo giratorio mecatrónico ERP de SCHUNK. En lugar de tener que ajustar constantemente los reguladores y cambiar los amortiguadores (como en el caso de los módulos giratorios neumáticos) o cargar nuevas secuencias (como en el caso de los módulos giratorios eléctricos), los usuarios ahora pueden optar por una alternativa eléctrica que es mucho más sencilla y barata a largo plazo.

Con sus componentes de bajo desgaste, SCHUNK satisface todas las exigencias de la industria para desarrollar un sistema automatizado que funcione sin fallos y, al mismo tiempo, no necesite mantenimiento. El mayor reto de los módulos giratorios neumáticos hasta ahora ha sido la paciencia, la experiencia y la precisión que requiere el ingeniero de puesta en marcha, así como el desgaste del amortiguador.

Hasta ahora, los módulos giratorios neumáticos están siempre sobrecargados, ya sea por falta de conocimientos y paciencia, o debido a las altas exigencias de tiempo de ciclo. Mientras que las unidades giratorias neumáticas correctamente ajustadas se distinguen por la ausencia de impactos mecánicos y vibraciones, las unidades sobrecargadas crean impactos y vibraciones considerables en todo el sistema en ocasiones.

Resultado: los amortiguadores se desgastan prematuramente, se producen paradas imprevistas del sistema y, en casos extremos, otros componentes del sistema, como los sistemas de cámaras sensibles, pueden verse afectados por las vibraciones permanentes.

La función de memoria inteligente

Aquí es exactamente donde entra en juego el concepto del módulo giratorio mecatrónico ERP de SCHUNK: a diferencia de las unidades giratorias neumáticas, el componente de 24 V no necesita amortiguadores hidráulicos. Esto elimina tanto la frustración de tener que ajustar el amortiguador como la principal fuente de error en el giro.

A su vez, una tecnología inteligente de autoaprendizaje es totalmente automática. Garantiza que el perfil de movimiento se adapte siempre al peso de la pieza correspondiente. Para la puesta en marcha, el componente de 24 V se conecta mediante E/S digitales a la unidad de control, y si hace falta la posición final se ajusta mecánicamente con precisión (+/- 5°). La tecnología integrada de autoaprendizaje se encarga de todo lo demás.

Entre tres y cinco movimientos giratorios son suficientes para completar la programación. El curso del movimiento es un perfil de rampa. En función del ángulo de rotación y del peso del cuerpo basculante, la unidad de rotación de accionamiento directo acelera y frena automáticamente. De este modo los golpes, las vibraciones y los movimientos incontrolados a la máxima velocidad son insignificantes.

Esto minimiza el nivel de ruido así como el desgaste, y hace superfluo el uso de amortiguadores hidráulicos. Al mismo tiempo se posibilitan tiempos de reacción y de desplazamiento reducidos. Si el peso del componente cambia durante el proceso, el módulo ajusta automáticamente su perfil de movimiento sin necesidad de intervención por parte del operador. La velocidad puede ajustarse fácilmente mediante un interruptor giratorio en la carcasa.

Puesto que se controla mediante E/S digital, la serie ERP de SCHUNK es compatible con todos los controladores y ayuda a sustituir fácilmente los módulos neumáticos. El módulo giratorio de 24 V está disponible en el primer nivel en tamaño 25 para momentos de inercia de masa de hasta 0,1 kgm2 y un ángulo de giro de 45º, 90º o 180º. La precisión de repetición es de +/- 0,01°.

Módulo mecatrónico flexible

SCHUNK ya ha demostrado con éxito el potencial de los módulos rotativos mecatrónicos: el versátil módulo rotativo ERS de SCHUNK, con sus tres variantes de diámetro de 135 mm, 170 mm y 210 mm, está especialmente diseñado para movimientos giratorios en el rango de cargas medias. En el tamaño 170 con una altura compacta de 66 mm, alcanza un par nominal de 5 Nm, y un momento máximo de hasta 17 Nm.

Esto significa que ofrece las condiciones ideales para implementar conceptos flexibles y compactos para sistemas automatizados. El módulo compacto se puede utilizar como unidad rotativa o mesa divisora en aplicaciones de montaje. Con un giro permanente de hasta 750 r.p.m., puede aproximar posiciones intermedias con una precisión de repetición de 0,01°.

En comparación con los módulos giratorios con servomotor convencional, el ERS no tiene un contorno de interferencia adicional. De esta forma ya no se produce ninguna elasticidad debida al funcionamiento y la fricción. En su lugar, el módulo de larga duración ofrece una aceleración, velocidad de giroy precisión excelentes. Bajo pedido, está disponible un freno de retención neumático. Garantiza que cada posición se pueda ajustar de forma fiable.

El gran taladro central permite el paso directo de cables, piezas de trabajo o el uso de una cámara. Sin embargo, esto no es todo: Para la alimentación a través de aire comprimido o señales sin mangueras o cables a través del módulo, el módulo compacto está disponible en una versión con distribuidor neumático-eléctrico.

Utilizando un anillo colector o canal de aire de hasta ocho señales eléctricas (24 V CC/2 A), y un fluido con una presión de hasta 8 bar. La versión con distribuidores rotativos alcanza una velocidad de hasta 250 r.p.m.

El módulo miniatura con movimiento giratorio continuo ERD de SCHUNK está especialmente diseñado para aplicaciones de montaje en las industrias electrónica, de bienes de consumo y farmacéutica. Viene con un paquete de equipos que es único en el mercado: el módulo estándar está equipado con dos pasos de aire integrados.

Opcionalmente, están disponibles cuatro pasos eléctricos y un sistema de medición de carrera absoluta. El SCHUNK ERD, disponible en tres tamaños con pares nominales de 0,4 Nm, 0,8 Nm o 1,2 Nm, puede implementarse con sistemas de montaje de alta velocidad, compactos y de alto par que también cumplen con los exigentes requisitos de la directiva de máquinas. Un motor síncrono sin escobillas con una estimulación permanente actúa como módulo giratorio.

Su geometría especial asegura una dinámica y aceleración elevadas, y gracias a la optimización del paso de aire, los accionadores neumáticos pueden conectarse más rápidamente a ella. La combinación de ambos factores garantiza tiempos de ciclo cortos y una alta productividad.

Gracias al indicador de valor absoluto, los laboriosos desplazamientos de referencia no son necesarios ni al arrancar ni tras una parada de emergencia. La precisión de repetición especificada en 0,01° también es una ventaja adicional.

Giro inteligente para fábricas inteligentes

Para el Prof. Dr.-Ing. Markus Glück, Director General de Investigación y Desarrollo, CINO, en SCHUNK, el potencial del movimiento rotativo está aún lejos de ser utilizado en su totalidad: "Actualmente estamos viviendo una fase de rápida innovación tecnológica.

Los sistemas de producción altamente automatizados e interconectados determinan los procesos de producción inteligentes y se abren camino en las instalaciones de producción», afirma Glück, describiendo la situación predominante. "El mercado demanda unidades giratorias que se puedan poner en funcionamiento de forma rápida e intuitiva sin necesidad de conocimientos técnicos especiales.

Las unidades giratorias del mañana también tendrán que adaptarse automáticamente a las situaciones de carga y a los escenarios de aplicación". El módulo giratorio ERP de SCHUNK es un hito en este sentido, ya que, por primera vez, es posible implementar un ajuste autónomo del módulo mediante inteligencia integrada. De cara al futuro, el responsable de I+D espera que la sensibilidad, la densidad de rendimiento y la dinámica de los módulos giratorios y rotativos sigan aumentando.

«En el futuro, un diagnóstico continuo del sistema asegurará el uso correcto, óptimo y económico de las unidades giratorias con la máxima dinámica», asegura Glück. "En el futuro, los ingenieros de puesta en marcha contarán con el apoyo de sistemas de sensores integrados. Y lo que es más: cuando se trata de girar de forma inteligente, en el futuro se supervisará todo el proceso rotativo y se proporcionarán los datos de proceso correspondientes en tiempo real al control del sistema automatizado y a las unidades periféricas.

"El objetivo es proporcionar información continua de estado que pueda ser interpretada con precisión sin conocimientos técnicos detallados", enfatizó Glück. Estos tipos de sistemas inteligentes han dado como resultado tiempos de funcionamiento más largos de las máquinas y una reducción del tiempo de inactividad no planificado y costoso y de la reinversión.

Esto puede ayudar a eliminar o reducir al mínimo la necesidad de almacenamiento de componentes de repuesto, lo que, desde el punto de vista del usuario, absorbe demasiado capital durante demasiado tiempo.

«En el futuro, las unidades giratorias serán inteligentes gracias a las modernos sistemas de sensores.»

Prof. Dr.-Ing. Markus Glück, Director Ejecutivo de Investigación y Desarrollo (CINO) de SCHUNK GmbH & Co. KG, Lauffen, Alemania

Combinación de agarre y giro con 24 V

La unidad giratoria de pinza eléctrica más compacta del mundo, la EGS de SCHUNK, permite la rotación continua de la pinza sin necesidad de alimentación eléctrica. Las guías de rodillos transversales pretensadas y sin holguras, garantizan un agarre de alta precisión y fuerzas de agarre prácticamente constantes a lo largo de todo el dedo prensor.

El módulo giratorio de la pinza, equipado con conexiones estándar, se controla mediante el distribuidor del bus de campo o mediante I/O digitales, lo que significa que es compatible con todos los sistemas de control comunes, lo que evita costes adicionales y plazos de entrega para los equipos periféricos. El sistema electrónico de regulación y potencia completo para el control descentralizado del motor está integrado en el módulo.

No es necesario usar ningún terminal de válvula como en los módulos giratorios de pinza neumáticos o en los controladores de accionamiento en el armario de distribución. Esto ahorra espacio y mucho tiempo en la planificación y aprovisionamiento y la puesta en marcha. Tanto la velocidad de rotación como la fuerza de agarre se pueden controlar en varias etapas directamente desde el módulo por medio de interruptores giratorios.

Se pueden conseguir ángulos de rotación de entre 30° y 270°. Estos se configuran mecánicamente en el módulo. La consulta es posible a través de sensores de proximidad inductivos. Dado que el módulo está equipado exclusivamente con motores de 24 V CC estacionarios sin escobillas y, por tanto, exentos de desgaste, y no necesita cables móviles, anillos deslizantes o amortiguadores, aumenta la estabilidad del proceso y la disponibilidad de las plantas de montaje. El nivel de ruido también se reduce.

www.schunk.com