www.revista-fabricacion.com

25

'25

Written on Modified on

Sostenibilidad en los componentes electrónicos: materiales ecológicos e iniciativas de reciclaje

Las innovaciones en materiales ecológicos, fabricación en circuito cerrado, diseño sostenible de productos y sistemas de reciclaje ofrecen una nueva visión para el futuro de la electrónica, escribe K.A. Gerardino.

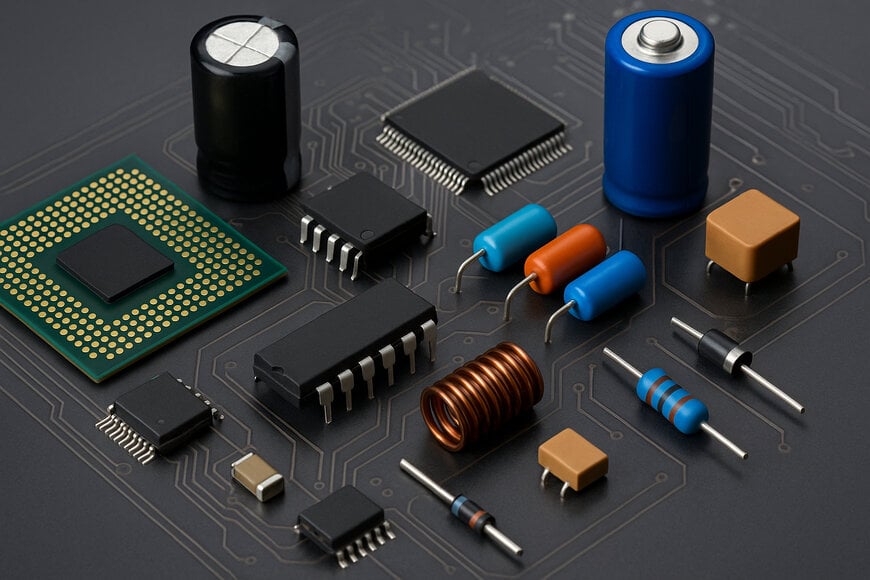

A medida que la demanda global de dispositivos electrónicos se acelera —impulsada por los rápidos avances en electrónica de consumo, tecnología automotriz, automatización industrial e Internet de las Cosas (IoT)—, la huella medioambiental del sector electrónico está siendo objeto de un escrutinio creciente y justificado. La producción de componentes electrónicos, desde placas de circuito impreso (PCB) y semiconductores hasta condensadores, resistencias, conectores y carcasas de plástico, es intensiva en recursos y depende en gran medida de procesos que consumen enormes cantidades de energía, agua y materiales escasos. Estos procesos a menudo implican sustancias peligrosas como plomo, mercurio, retardantes de llama bromados (BFR) y disolventes tóxicos, que suponen importantes riesgos tanto para la salud humana como para el medio ambiente.

A esta problemática se suma la persistencia de un modelo de fabricación lineal, en el que los dispositivos están diseñados para un uso a corto plazo y rara vez se conciben con miras a su reutilización, reparación o reciclabilidad. Como consecuencia, se generan cada año montañas de residuos electrónicos (e-waste), gran parte de los cuales termina en vertederos o centros de reciclaje informales, donde liberan contaminantes peligrosos y no se recuperan materiales valiosos como el oro, el paladio y las tierras raras. Las Naciones Unidas estiman que en 2023 se generaron más de 62 millones de toneladas métricas de residuos electrónicos en todo el mundo, una cifra que aumentará drásticamente si no se adoptan reformas significativas.

Sin embargo, frente a estos retos medioambientales, se está produciendo una transformación profunda. Las innovaciones en materiales ecológicos, fabricación en circuito cerrado, diseño sostenible de productos y sistemas de reciclaje están ofreciendo una nueva visión para el futuro de la electrónica: una que equilibra el progreso tecnológico con la responsabilidad ambiental. Desde sustratos de PCB biodegradables y laminados libres de halógenos hasta principios de diseño circular y tecnologías de minería urbana, los actores de toda la cadena de valor están invirtiendo en alternativas más sostenibles.

Este nuevo panorama está moldeado no solo por la necesidad ecológica, sino también por la presión regulatoria, la demanda de los consumidores por productos más sostenibles y las iniciativas globales alineadas con los Objetivos de Desarrollo Sostenible (ODS) de las Naciones Unidas. El sector electrónico —tradicionalmente visto como contribuyente a la degradación medioambiental— se encuentra ahora en un punto de inflexión en el que puede convertirse en motor de las prácticas de economía circular, liderando la descarbonización de la industria, la conservación de recursos y la reducción de residuos mediante innovación y responsabilidad.

Al profundizar en las estrategias y soluciones que se están desarrollando, queda claro que la sostenibilidad en los componentes electrónicos ya no es una aspiración futura: es una necesidad urgente con un impulso creciente en los ámbitos industrial y político.

El impacto medioambiental de los componentes electrónicos

El impacto ambiental de los componentes electrónicos es significativo y multifacético, y abarca todo el ciclo de vida de un producto: desde la extracción de materias primas y la fabricación de componentes hasta el uso del producto y su gestión al final de la vida útil. Cada etapa presenta desafíos ecológicos propios, que contribuyen al cambio climático, al agotamiento de recursos y a la contaminación.

Una de las principales preocupaciones es el uso de sustancias peligrosas en la fabricación de placas de circuito impreso (PCB), que forman la base de prácticamente todos los dispositivos electrónicos. La producción tradicional de PCB utiliza metales pesados como plomo, cadmio y mercurio, así como retardantes de llama bromados (BFR) y compuestos orgánicos volátiles (COV). Estas sustancias representan riesgos no solo para la salud de los trabajadores durante la fabricación y manipulación, sino también para los ecosistemas cuando los dispositivos se desechan de forma inadecuada.

Igualmente preocupante es el proceso de fabricación de semiconductores, uno de los sectores más intensivos en recursos dentro de la industria electrónica. La producción de semiconductores requiere enormes cantidades de agua ultrapura, energía y productos químicos tóxicos como arsina, fosfina y ácido fluorhídrico. Según la Agencia Internacional de Energía (AIE), los centros de datos y las fábricas de semiconductores consumieron juntos más del 2 % de la electricidad mundial en 2023, y se prevé que esa cifra siga aumentando con la expansión de la inteligencia artificial y la computación de alto rendimiento. La huella de carbono de esta producción es especialmente elevada en países cuya red eléctrica depende de combustibles fósiles.

Mientras tanto, la creciente dependencia global de los dispositivos digitales —desde teléfonos inteligentes y wearables hasta sistemas de control industrial y vehículos eléctricos— ha provocado una explosión de residuos electrónicos. El *Global E-waste Monitor 2024*, elaborado por UNITAR y la Unión Internacional de Telecomunicaciones (UIT), estima que en 2023 se generaron más de 62 millones de toneladas métricas de e-waste en todo el mundo. Sorprendentemente, solo alrededor del 17,4 % fue recolectado y reciclado formalmente, y la tendencia va en aumento. Para 2030, se proyecta que la tasa global de recolección y reciclaje caiga al 20 %, debido principalmente a la falta de infraestructuras, la escasa concienciación del consumidor y la aplicación desigual de la normativa en muchas regiones.

Estos residuos no recolectados suelen acabar en vertederos o en centros de reciclaje informales, especialmente en países en desarrollo, donde representan graves riesgos para la salud y el medio ambiente. Las sustancias tóxicas liberadas por los aparatos electrónicos en descomposición pueden filtrarse a las aguas subterráneas o liberar dioxinas cancerígenas durante la incineración. Las prácticas de reciclaje informal, como la quema al aire libre y los baños ácidos para extraer metales, contribuyen significativamente a la contaminación del aire y del suelo, afectando a las comunidades cercanas y a la biodiversidad.

El coste ambiental también es económico: según la Universidad de las Naciones Unidas (UNU), los materiales contenidos en los residuos electrónicos —oro, platino, paladio, cobre y tierras raras— tienen un valor estimado de más de 57.000 millones de dólares anuales. Sin embargo, la mayor parte de este valor se pierde debido a sistemas de reciclaje deficientes.

Ante estos desafíos, existe un consenso creciente entre líderes del sector, gobiernos y organizaciones medioambientales sobre la necesidad urgente de rediseñar los sistemas de fabricación y distribución electrónica. Esto incluye repensar los materiales utilizados, minimizar el consumo de recursos y construir infraestructuras sólidas para la recolección, la reutilización y el reciclaje seguro. También implica integrar principios de sostenibilidad en la fase de diseño —una práctica conocida como “Diseño para el Medioambiente” (DfE, por sus siglas en inglés)— que contempla estrategias como el diseño modular para facilitar la reparación, el uso de materiales biodegradables o reciclables y la reducción de la complejidad de los componentes.

Además, iniciativas como el Pacto Verde Europeo, las leyes sobre el derecho a reparar y los marcos de Responsabilidad Ampliada del Productor (RAP) están cobrando fuerza a nivel mundial. Estos marcos normativos impulsan a los fabricantes a asumir la responsabilidad por el ciclo de vida completo de sus productos, fomentando la ecoinnovación y los modelos de economía circular.

En resumen, el impacto medioambiental de los componentes electrónicos es un problema crítico que va mucho más allá de la producción. Abarca cuestiones sistémicas relacionadas con el uso energético, la gestión de materiales tóxicos y la infraestructura de residuos. Sin acciones decididas y una colaboración intersectorial, la industria corre el riesgo de agravar los límites planetarios. Pero con la integración de principios de diseño sostenible, aprovisionamiento responsable y sistemas de reciclaje eficaces, existe un camino claro a seguir: uno que alinea el progreso tecnológico con la protección ambiental.

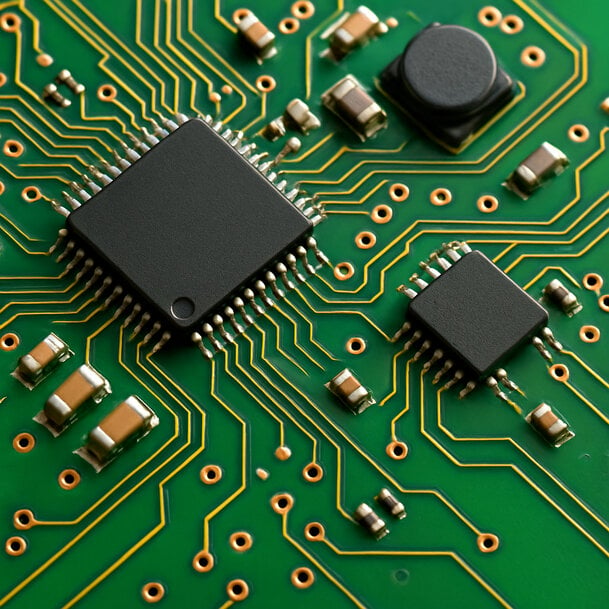

Fabricación sostenible de PCB: materiales ecológicos e innovaciones

Las placas de circuito impreso (PCB), elementos fundamentales de prácticamente todos los dispositivos electrónicos, se encuentran entre los componentes más perjudiciales para el medio ambiente debido a su compleja estructura, sus exigencias materiales y sus procesos de fabricación químicos agresivos. Los PCB tradicionales suelen estar compuestos por resinas epoxi reforzadas con fibra de vidrio, laminadas con capas de cobre y tratadas con una serie de productos químicos durante las etapas de grabado, galvanoplastia y limpieza. Estos procesos implican metales pesados tóxicos como plomo y cromo, retardantes de llama halogenados y compuestos orgánicos volátiles (COV), todos los cuales representan riesgos tanto para los trabajadores como para el medio ambiente si no se gestionan adecuadamente.

Aunque normativas como la directiva RoHS (Restricción de Sustancias Peligrosas) y el reglamento REACH de la UE han impulsado al sector a alejarse de algunas de las sustancias más peligrosas, como el plomo y el cadmio, todavía persisten desafíos. Las aleaciones de soldadura sin plomo ampliamente utilizadas —como las de estaño-plata-cobre (SAC)— son menos tóxicas, pero siguen dependiendo de la extracción de recursos finitos como la plata y el cobre, procesos que requieren gran consumo energético, provocan alteraciones del hábitat y generan un alto impacto ambiental. Además, estas aleaciones pueden sufrir problemas de fatiga térmica, especialmente en aplicaciones de alta fiabilidad, lo que plantea dudas sobre su durabilidad y sostenibilidad a largo plazo.

En respuesta a estos desafíos, una nueva ola de investigación e innovación está transformando el panorama de la sostenibilidad en la fabricación de PCB:

Las placas de circuito impreso (PCB), elementos fundamentales de prácticamente todos los dispositivos electrónicos, se encuentran entre los componentes más perjudiciales para el medio ambiente debido a su compleja estructura, sus exigencias materiales y sus procesos de fabricación químicos agresivos. Los PCB tradicionales suelen estar compuestos por resinas epoxi reforzadas con fibra de vidrio, laminadas con capas de cobre y tratadas con una serie de productos químicos durante las etapas de grabado, galvanoplastia y limpieza. Estos procesos implican metales pesados tóxicos como plomo y cromo, retardantes de llama halogenados y compuestos orgánicos volátiles (COV), todos los cuales representan riesgos tanto para los trabajadores como para el medio ambiente si no se gestionan adecuadamente.

Aunque normativas como la directiva RoHS (Restricción de Sustancias Peligrosas) y el reglamento REACH de la UE han impulsado al sector a alejarse de algunas de las sustancias más peligrosas, como el plomo y el cadmio, todavía persisten desafíos. Las aleaciones de soldadura sin plomo ampliamente utilizadas —como las de estaño-plata-cobre (SAC)— son menos tóxicas, pero siguen dependiendo de la extracción de recursos finitos como la plata y el cobre, procesos que requieren gran consumo energético, provocan alteraciones del hábitat y generan un alto impacto ambiental. Además, estas aleaciones pueden sufrir problemas de fatiga térmica, especialmente en aplicaciones de alta fiabilidad, lo que plantea dudas sobre su durabilidad y sostenibilidad a largo plazo.

En respuesta a estos desafíos, una nueva ola de investigación e innovación está transformando el panorama de la sostenibilidad en la fabricación de PCB:

- Sustratos de PCB de base biológica derivados de celulosa, lignina, almidón y compuestos de fibras naturales están ganando atención por su biodegradabilidad y carácter renovable. Empresas como Jiva Materials han desarrollado alternativas comercialmente viables como Soluboard, que se disuelve en agua caliente, permitiendo una recuperación sencilla de componentes y materiales sin procesos tóxicos. Estos materiales pueden igualar el rendimiento térmico y eléctrico de los laminados epoxi tradicionales en aplicaciones de baja a media potencia, reduciendo drásticamente los problemas de eliminación al final de la vida útil.

- Innovaciones en química verde están sustituyendo los disolventes y agentes de grabado tradicionales por soluciones a base de agua, líquidos iónicos y CO₂ supercrítico. Estas alternativas reducen la exposición de los trabajadores a productos químicos nocivos, disminuyen los costes de tratamiento de aguas residuales y limitan las emisiones de gases de efecto invernadero procedentes de los COV.

- Fabricación aditiva (impresión 3D), aunque todavía incipiente para los PCB, está permitiendo modelos de producción más sostenibles al reducir el desperdicio de sustratos, acortar los ciclos de diseño a fabricación y facilitar la producción local bajo demanda. Materiales como las tintas conductoras a base de nanopartículas de plata o nanotubos de carbono permiten imprimir PCB flexibles y ligeros con menor consumo energético y de materiales. También se está investigando la impresión por inyección de tinta de PCB biodegradables, potencialmente aptos para aplicaciones electrónicas transitorias como implantes médicos o sensores desechables.

- Tecnología de componentes integrados está ayudando a reducir el número de piezas discretas necesarias en una PCB, disminuyendo el tamaño general y el uso de materiales. Este enfoque de diseño también mejora el rendimiento eléctrico y la gestión térmica, contribuyendo indirectamente a la eficiencia energética.

- La implementación de herramientas de Análisis de Ciclo de Vida (ACV) se ha vuelto crucial para evaluar el verdadero impacto ambiental de la fabricación de PCB. El ACV permite identificar puntos críticos de carbono, consumo de agua e ineficiencias materiales a lo largo de toda la cadena de valor —desde la extracción de materias primas hasta la gestión al final de la vida útil—, ayudando a los fabricantes a optimizar decisiones de diseño y producción para minimizar los daños medioambientales.

- Además, la integración de energías renovables en las plantas de fabricación de PCB está ganando terreno, con empresas que invierten en paneles solares, sistemas de almacenamiento con baterías y soluciones HVAC de alta eficiencia para reducir las emisiones de Alcance 2. Por ejemplo, proveedores líderes de servicios de fabricación electrónica (EMS) en Europa y Japón ya han comenzado a reportar reducciones de emisiones gracias a estas mejoras en sus instalaciones.

En conjunto, estas innovaciones representan un cambio significativo respecto al modelo convencional de fabricación de PCB, ofreciendo nuevas vías para reducir la toxicidad, el consumo energético y los residuos. Sin embargo, la adopción de soluciones sostenibles para PCB sigue siendo desigual en el sector, con obstáculos relacionados con los costes, los compromisos de rendimiento y la falta de estandarización que dificultan su implementación generalizada. Escalar estas tecnologías —especialmente entre fabricantes pequeños y medianos— requerirá no solo perfeccionamiento técnico, sino también apoyo normativo, incentivos en la cadena de suministro y una demanda creciente de productos electrónicos más ecológicos. Aun así, el impulso ya está en marcha, y la fabricación sostenible de PCB está llamada a desempeñar un papel clave en la descarbonización y circularidad del sector electrónico.

Fabricación circular y gestión del final de vida

Para reforzar aún más la sostenibilidad del sector electrónico, la adopción de un modelo de fabricación circular se está convirtiendo en una estrategia cada vez más crítica. A diferencia del modelo lineal tradicional de "extraer, fabricar, desechar", la fabricación circular busca maximizar el ciclo de vida de los materiales mediante la reutilización, la reparación, la remanufactura y el reciclaje, reduciendo drásticamente la demanda de materias primas vírgenes y minimizando los residuos.

En este modelo, los PCB y otros componentes se diseñan pensando en la facilidad de desmontaje, lo que permite recuperar recursos valiosos y escasos como el oro, la plata, el cobre, el paladio y las tierras raras. Características de diseño como adhesivos no permanentes, elementos de fijación estandarizados y ensamblajes modulares en capas facilitan la separación de componentes al final de la vida útil del producto. Esto es especialmente relevante ante el aumento de los precios de las materias primas y la creciente preocupación por las vulnerabilidades de la cadena de suministro y los minerales en conflicto.

El diseño modular de productos desempeña un papel central en la circularidad. Al permitir que componentes individuales —como chips de memoria, sensores, baterías y pantallas— se actualicen o sustituyan de forma independiente, los fabricantes pueden prolongar la vida útil del producto sin necesidad de reemplazar el sistema completo. Ejemplos destacados son el Fairphone, que permite a los usuarios cambiar cámaras, baterías y procesadores con herramientas mínimas, y los portátiles modulares de Framework, diseñados íntegramente con criterios de reparabilidad y actualización.

Varias empresas y programas ya están poniendo en práctica enfoques circulares:

Fabricación circular y gestión del final de vida

Para reforzar aún más la sostenibilidad del sector electrónico, la adopción de un modelo de fabricación circular se está convirtiendo en una estrategia cada vez más crítica. A diferencia del modelo lineal tradicional de "extraer, fabricar, desechar", la fabricación circular busca maximizar el ciclo de vida de los materiales mediante la reutilización, la reparación, la remanufactura y el reciclaje, reduciendo drásticamente la demanda de materias primas vírgenes y minimizando los residuos.

En este modelo, los PCB y otros componentes se diseñan pensando en la facilidad de desmontaje, lo que permite recuperar recursos valiosos y escasos como el oro, la plata, el cobre, el paladio y las tierras raras. Características de diseño como adhesivos no permanentes, elementos de fijación estandarizados y ensamblajes modulares en capas facilitan la separación de componentes al final de la vida útil del producto. Esto es especialmente relevante ante el aumento de los precios de las materias primas y la creciente preocupación por las vulnerabilidades de la cadena de suministro y los minerales en conflicto.

El diseño modular de productos desempeña un papel central en la circularidad. Al permitir que componentes individuales —como chips de memoria, sensores, baterías y pantallas— se actualicen o sustituyan de forma independiente, los fabricantes pueden prolongar la vida útil del producto sin necesidad de reemplazar el sistema completo. Ejemplos destacados son el Fairphone, que permite a los usuarios cambiar cámaras, baterías y procesadores con herramientas mínimas, y los portátiles modulares de Framework, diseñados íntegramente con criterios de reparabilidad y actualización.

Varias empresas y programas ya están poniendo en práctica enfoques circulares:

- Apple utiliza robots de desmontaje como Daisy y Dave para recuperar componentes de dispositivos devueltos y extraer materiales raros para su reutilización en nuevos productos. También reutiliza cobalto reciclado en baterías, oro recuperado en placas lógicas y aluminio reciclado en carcasas.

- Cisco lanzó un Programa de Retorno y Reutilización que recupera equipos de red antiguos de sus clientes e incorpora piezas a nuevos sistemas. En el año fiscal 2023, Cisco reutilizó o recicló casi el 99,9 % del hardware devuelto por peso.

- Dell opera uno de los mayores programas globales de reciclaje electrónico e incorpora plásticos reciclados, fibra de carbono y tierras raras en nuevos productos. También colabora con centros de reciclaje y ONG en países en desarrollo para crear infraestructuras responsables de e-waste.

- Panasonic y Sony han invertido en instalaciones de reciclaje de plástico en circuito cerrado, lo que les permite fabricar nuevos dispositivos a partir de plásticos recuperados de equipos antiguos, reduciendo tanto los residuos plásticos como la dependencia del petróleo.

La fabricación circular también implica tecnologías innovadoras de recuperación. Se están explorando métodos como la separación criogénica, la ablación láser, la despoblación de PCB sin productos químicos y la biolixiviación (uso de bacterias para extraer metales de los residuos electrónicos) con el fin de mejorar la eficiencia de recuperación y reducir el impacto ambiental.

A pesar de su potencial, la transición circular en el sector sigue siendo desigual y relativamente lenta. Persisten diversos retos:

A pesar de su potencial, la transición circular en el sector sigue siendo desigual y relativamente lenta. Persisten diversos retos:

- Las pymes, que representan una gran parte de la cadena de suministro electrónica, a menudo carecen del capital, el conocimiento técnico y la infraestructura necesarios para rediseñar productos o invertir en capacidades sofisticadas de reciclaje y remanufactura.

- Los ciclos de innovación acelerados típicos de la electrónica de consumo empujan a las empresas a lanzar nuevos modelos con frecuencia, a menudo a expensas de la reparabilidad o la compatibilidad con versiones anteriores. Esta obsolescencia programada socava los objetivos de circularidad.

- La falta de estandarización en categorías de productos y regiones dificulta las tareas de desmontaje y reciclaje. Un enfoque fragmentado en el etiquetado de materiales, los tamaños de componentes y las técnicas de ensamblaje hace que la recuperación sea más compleja y menos viable económicamente.

- Las incoherencias regulatorias entre mercados globales pueden fomentar o disuadir las prácticas circulares. Mientras el Plan de Acción de Economía Circular y la Directiva de Ecodiseño de la UE están marcando precedentes sólidos en durabilidad, reparabilidad y eficiencia material, muchos países siguen rezagados en términos de cumplimiento e incentivos.

De cara al futuro, un enfoque circular más sólido requerirá:

- Apoyo normativo, incluyendo incentivos fiscales para el diseño sostenible, esquemas obligatorios de devolución de productos y etiquetas ecológicas que indiquen reciclabilidad y reparabilidad.

- Plataformas colaborativas donde fabricantes, recicladores, proveedores de materiales y operadores logísticos puedan intercambiar buenas prácticas y estandarizar los procesos de recuperación.

- Compromiso del consumidor, ya que la concienciación y participación en programas de reciclaje y reparación sigue siendo baja en muchos mercados.

- Pasaportes digitales de productos, como propone la UE, que proporcionen datos detallados sobre el origen de los componentes, la composición de materiales y las instrucciones de desmontaje para facilitar la recuperación y el reciclaje.

La fabricación circular y una gestión eficaz del final de vida representan una de las palancas más poderosas que puede activar la industria electrónica para reducir su huella medioambiental. Cuando se implementan correctamente, no solo reducen los residuos electrónicos y la dependencia de materias primas vírgenes, sino que también crean nuevos modelos de negocio centrados en el servicio, la remanufactura y la recuperación de recursos, acercando al sector a un ecosistema verdaderamente regenerativo y resiliente.

Prácticas sostenibles en la distribución de componentes

Más allá de la fabricación, la distribución de componentes electrónicos desempeña un papel fundamental en la sostenibilidad. El proceso de distribución —desde el abastecimiento y la gestión de inventario hasta el embalaje y la logística— ofrece múltiples oportunidades para reducir el impacto ambiental.

Una de las áreas más inmediatas de mejora es el embalaje ecológico. Los distribuidores están comenzando a sustituir los materiales tradicionales basados en plástico por alternativas reciclables y biodegradables. Además, la optimización logística mediante rutas de envío más eficientes, entregas consolidadas y el uso de vehículos eléctricos para el reparto de última milla puede reducir significativamente las emisiones de carbono.

La implementación de sistemas sostenibles de gestión de inventario también es fundamental. Mediante herramientas de previsión avanzadas y análisis basados en IA, los distribuidores pueden ajustar mejor la oferta a la demanda, reduciendo el exceso de stock obsoleto y el desperdicio electrónico. Asimismo, la recuperación y reventa de componentes no utilizados o reacondicionados no solo contribuye a la economía circular, sino que también mejora la propuesta de valor del distribuidor.

Colaboración y transparencia en toda la cadena de suministro

La verdadera sostenibilidad en el sector electrónico requiere una colaboración coordinada y transversal a lo largo de toda la cadena de suministro, desde los proveedores de materias primas y fabricantes de componentes hasta los OEM, ensambladores y distribuidores. Esta cooperación es esencial no solo para estandarizar métricas de sostenibilidad —como la intensidad de carbono por unidad, el uso de agua o el porcentaje de contenido reciclado—, sino también para garantizar el uso de materiales éticos, libres de conflictos y de bajo impacto.

Tecnologías como blockchain y los pasaportes digitales de producto están siendo exploradas cada vez más para rastrear el origen, manipulación y ciclo de vida de los componentes electrónicos. Estas herramientas permiten a empresas y consumidores verificar el cumplimiento medioambiental y social en cada etapa —desde la extracción y fabricación hasta la distribución y el final de vida—. Una mayor transparencia permite tomar decisiones informadas y exigir responsabilidades a los proveedores, especialmente en el contexto de objetivos ESG (ambientales, sociales y de gobernanza) y marcos regulatorios como la Directiva de Información sobre Sostenibilidad Corporativa (CSRD) de la UE y la Ley Dodd-Frank en EE.UU. sobre minerales en conflicto.

Un número creciente de empresas —desde multinacionales hasta startups emergentes— ya están dando pasos proactivos:

Prácticas sostenibles en la distribución de componentes

Más allá de la fabricación, la distribución de componentes electrónicos desempeña un papel fundamental en la sostenibilidad. El proceso de distribución —desde el abastecimiento y la gestión de inventario hasta el embalaje y la logística— ofrece múltiples oportunidades para reducir el impacto ambiental.

Una de las áreas más inmediatas de mejora es el embalaje ecológico. Los distribuidores están comenzando a sustituir los materiales tradicionales basados en plástico por alternativas reciclables y biodegradables. Además, la optimización logística mediante rutas de envío más eficientes, entregas consolidadas y el uso de vehículos eléctricos para el reparto de última milla puede reducir significativamente las emisiones de carbono.

La implementación de sistemas sostenibles de gestión de inventario también es fundamental. Mediante herramientas de previsión avanzadas y análisis basados en IA, los distribuidores pueden ajustar mejor la oferta a la demanda, reduciendo el exceso de stock obsoleto y el desperdicio electrónico. Asimismo, la recuperación y reventa de componentes no utilizados o reacondicionados no solo contribuye a la economía circular, sino que también mejora la propuesta de valor del distribuidor.

Colaboración y transparencia en toda la cadena de suministro

La verdadera sostenibilidad en el sector electrónico requiere una colaboración coordinada y transversal a lo largo de toda la cadena de suministro, desde los proveedores de materias primas y fabricantes de componentes hasta los OEM, ensambladores y distribuidores. Esta cooperación es esencial no solo para estandarizar métricas de sostenibilidad —como la intensidad de carbono por unidad, el uso de agua o el porcentaje de contenido reciclado—, sino también para garantizar el uso de materiales éticos, libres de conflictos y de bajo impacto.

Tecnologías como blockchain y los pasaportes digitales de producto están siendo exploradas cada vez más para rastrear el origen, manipulación y ciclo de vida de los componentes electrónicos. Estas herramientas permiten a empresas y consumidores verificar el cumplimiento medioambiental y social en cada etapa —desde la extracción y fabricación hasta la distribución y el final de vida—. Una mayor transparencia permite tomar decisiones informadas y exigir responsabilidades a los proveedores, especialmente en el contexto de objetivos ESG (ambientales, sociales y de gobernanza) y marcos regulatorios como la Directiva de Información sobre Sostenibilidad Corporativa (CSRD) de la UE y la Ley Dodd-Frank en EE.UU. sobre minerales en conflicto.

Un número creciente de empresas —desde multinacionales hasta startups emergentes— ya están dando pasos proactivos:

- Intel, Infineon y STMicroelectronics no solo están reduciendo sus emisiones de carbono mediante la compra de energía renovable, sino que también invierten en fábricas ecológicas, sistemas de agua en circuito cerrado y materiales de embalaje de bajo impacto. STMicroelectronics se ha comprometido a ser neutral en carbono para 2027, uno de los objetivos más ambiciosos del sector de los semiconductores.

- Apple ha desarrollado una estrategia de cadena de suministro en circuito cerrado altamente integrada, que incluye su robot reciclador “Daisy” para iPhones y el uso de tierras raras 100 % recicladas en algunos de sus productos. Su programa de energía limpia para proveedores ha llevado a más de 300 empresas a comprometerse con electricidad renovable.

- Dell Technologies está liderando el diseño circular mediante la incorporación de plásticos reciclados y fibra de carbono en sus productos, además de ofrecer programas globales gratuitos de devolución de dispositivos. Dell se ha propuesto reutilizar o reciclar un producto equivalente por cada dispositivo que un cliente adquiera antes de 2030.

- Jiva Materials, una startup británica, ha introducido Soluboard, un sustrato de PCB soluble en agua hecho de fibras naturales, que ofrece una solución biodegradable para electrónica no crítica y facilita la recuperación de componentes sin procesamiento químico.

- Sony ha fijado ambiciosos objetivos medioambientales bajo su programa “Road to Zero”, con la meta de lograr un impacto ambiental nulo para 2050, mediante diseños de circuitos de bajo consumo, tecnologías de ahorro de agua y logística sostenible.

- HP está utilizando plásticos recuperados del océano en sus cartuchos de tinta y portátiles, y se ha comprometido a la deforestación cero en sus embalajes de papel. Su informe de Impacto Sostenible está integrado en sus estados financieros anuales para mostrar rendición de cuentas.

- Flex (antes Flextronics), un proveedor global de servicios de manufactura, ha implementado cuadros de mando de sostenibilidad en su cadena de suministro y ha adoptado paneles de datos de carbono de proveedores para monitorizar y reducir emisiones de Alcance 3.

- Samsung Electronics trabaja para lograr la neutralidad de carbono en su división de dispositivos para 2030, ampliando el uso de plásticos reciclados e integrando principios de economía circular en su producción y estrategias de I+D.

- Arrow Electronics y Avnet, líderes en distribución de componentes, están invirtiendo en logística sostenible, embalajes ecológicos y herramientas digitales de inventario para reducir residuos y emisiones en el proceso de distribución.

- Fairphone, una empresa social con sede en los Países Bajos, destaca por su diseño modular de smartphones, uso de estaño, tungsteno y cobalto de origen ético y participación activa en cooperativas mineras responsables en África.

Estos ejemplos reflejan una realidad creciente: la sostenibilidad ya no es una responsabilidad aislada, sino una labor sistémica. A medida que más empresas integran la circularidad, la trazabilidad y el abastecimiento ético en sus operaciones, la industria electrónica avanza hacia un futuro más resiliente, transparente y bajo en carbono. Para acelerar esta transformación, los esfuerzos futuros deben centrarse en estándares de datos abiertos, consorcios interindustriales y la inclusión de proveedores pequeños, muchos de los cuales necesitan apoyo y recursos para alinearse con los objetivos globales de sostenibilidad.

Tendencias del mercado, desafíos y objetivos futuros

Según MarketsandMarkets, se espera que el mercado global de electrónica verde alcance los 150.000 millones de dólares para 2030, con una tasa de crecimiento anual compuesta superior al 10 %. Entre los factores impulsores se incluyen una mayor presión regulatoria, la demanda de los consumidores por productos sostenibles y los compromisos corporativos en materia ESG.

Aun así, persisten desafíos. La falta de estandarización, los altos costes iniciales y la conciencia desigual entre regiones y tamaños de empresa generan barreras. Además, la mentalidad cortoplacista predominante en la electrónica de consumo —donde la innovación rápida impulsa la obsolescencia— obstaculiza los objetivos de sostenibilidad a largo plazo.

Para superar estos obstáculos, el sector debe centrarse en:

Tendencias del mercado, desafíos y objetivos futuros

Según MarketsandMarkets, se espera que el mercado global de electrónica verde alcance los 150.000 millones de dólares para 2030, con una tasa de crecimiento anual compuesta superior al 10 %. Entre los factores impulsores se incluyen una mayor presión regulatoria, la demanda de los consumidores por productos sostenibles y los compromisos corporativos en materia ESG.

Aun así, persisten desafíos. La falta de estandarización, los altos costes iniciales y la conciencia desigual entre regiones y tamaños de empresa generan barreras. Además, la mentalidad cortoplacista predominante en la electrónica de consumo —donde la innovación rápida impulsa la obsolescencia— obstaculiza los objetivos de sostenibilidad a largo plazo.

Para superar estos obstáculos, el sector debe centrarse en:

- Incentivos políticos que premien las prácticas sostenibles y penalicen los comportamientos perjudiciales para el medio ambiente.

- Educación y formación para cerrar la brecha de conocimientos, especialmente entre pymes.

- Inversión en I+D para mejorar la fiabilidad y asequibilidad de materiales y procesos ecológicos.

- Colaboración global para armonizar estándares y acelerar soluciones escalables.

Conclusión: hacia una electrónica sostenible

La sostenibilidad en los componentes electrónicos ya no es una preocupación marginal: es una exigencia global. A medida que la industria electrónica continúa creciendo, debe hacerlo sin comprometer el futuro del planeta. Integrando materiales ecológicos, adoptando prácticas de fabricación y distribución sostenibles y aplicando principios de economía circular, las empresas pueden reducir su impacto ambiental y, al mismo tiempo, reforzar su competitividad.

El camino hacia adelante exige liderazgo valiente, colaboración intersectorial y voluntad para invertir en cambios a largo plazo. Pero con innovación y determinación, la industria electrónica tiene el potencial no solo de ser más inteligente y rápida, sino también más verde.

La sostenibilidad en los componentes electrónicos ya no es una preocupación marginal: es una exigencia global. A medida que la industria electrónica continúa creciendo, debe hacerlo sin comprometer el futuro del planeta. Integrando materiales ecológicos, adoptando prácticas de fabricación y distribución sostenibles y aplicando principios de economía circular, las empresas pueden reducir su impacto ambiental y, al mismo tiempo, reforzar su competitividad.

El camino hacia adelante exige liderazgo valiente, colaboración intersectorial y voluntad para invertir en cambios a largo plazo. Pero con innovación y determinación, la industria electrónica tiene el potencial no solo de ser más inteligente y rápida, sino también más verde.