www.revista-fabricacion.com

12

'10

Written on Modified on

Soluciones integrales de Nord para ahorrar energía

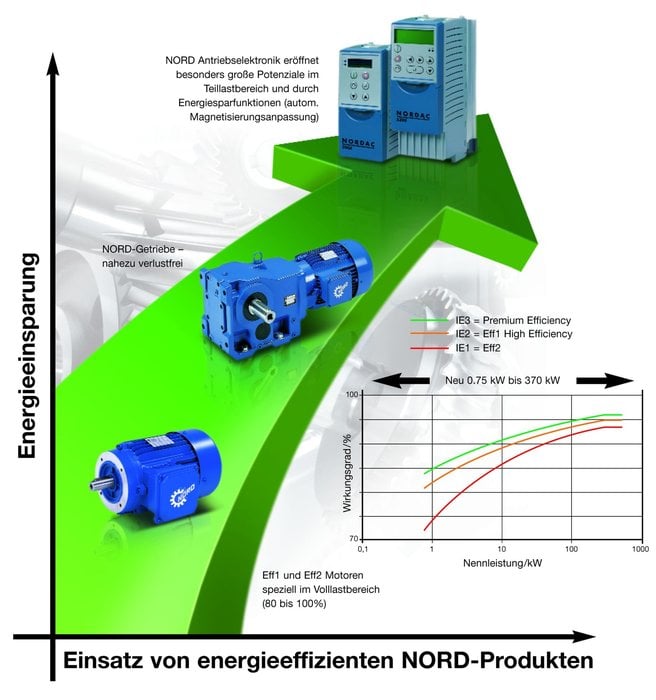

Nord emplea una amplia gama de tecnologías para proveer costos eficientes personalizados y soluciones de convertidores amigables con el medio ambiente. Esto incluye frenado regenerativo, ajuste de magnetización automático, rotores de cobre, operación de 87 Hz y acoplamiento intermedio de circuito.

Cuando los motores de la máquina deben aquietarse repetida o regularmente, la potencia de frenado liberada no se utiliza en aplicaciones convencionales de convertidor de frecuencia. En lugar de esto, es consumida por los resistores y emitida como calor. Los variadores que reutilizan el exceso de energía en los circuitos intermedios o el frenado regenerativo se convierten en una solución más eficiente y amigable con el medio ambiente. Mientras que una unidad de frenado regenerativo puede alimentar otros componentes en cualquier lugar de una gran instalación, la energía generada y retenida en un circuito intermedio DC puede consumirse por medio de componentes conectados directamente sin pérdida. De hecho, se extrae menor potencia de la red de energía.

El control inteligente es otra forma de ahorrar. Trabajando con motores asíncronos, los convertidores de frecuencia generalmente mantienen el nivel de magnetización requerido para la obtención del par motor total sobre el rango de velocidad, provocando así pérdidas innecesarias durante la operación de carga parcial. La gama de convertidores de frecuencia Nord SK 200E, SK 500E, y SK 700E ahorra recursos reduciendo automáticamente la magnetización cuando el motor está operando con una carga parcial. De esta manera, los usuarios ahorran hasta un 30% de energía. Además, comparados con las unidades de velocidad de red de propulsión constante, los motores convertidores que operan asincrónicamente pueden manejar mayores frecuencias de salida a fin de incrementar la eficiencia. Por ejemplo, los motores con cableado estrella/triángulo con 230/400 V pueden operar hasta 87 Hz con conexión triángulo utilizando un convertidor de 400 V, permitiendo así que el motor alcance mayor velocidad (hasta 87 Hz) mientras se mantiene el par nominal. El aumento de la frecuencia hasta aproximadamente 100 HZ incrementará la eficiencia del motor hasta un 5%.

Para mejorar la eficiencia del motor, Nord también ha desarrollado nuevos conceptos respecto de los materiales, tales como el uso de cobre en lugar de aluminio para la jaula de ardilla del rotor. El cobre, con su menor resistencia óhmica, permite más drives económicos de un determinado tamaño. Alternativamente, la potencia del motor se incrementa conservando el tamaño y la eficiencia, facilitando la instalación de motores potentes en espacios reducidos. Un motor síncrono optimizado con un imán permanente de buena calidad en un lado del rotor puede mejorar el rendimiento, a la vez que se mantiene la alta eficiencia.

Ilustración: Nord provee a los usuarios con soluciones integrales para ahorrar energía

El control inteligente es otra forma de ahorrar. Trabajando con motores asíncronos, los convertidores de frecuencia generalmente mantienen el nivel de magnetización requerido para la obtención del par motor total sobre el rango de velocidad, provocando así pérdidas innecesarias durante la operación de carga parcial. La gama de convertidores de frecuencia Nord SK 200E, SK 500E, y SK 700E ahorra recursos reduciendo automáticamente la magnetización cuando el motor está operando con una carga parcial. De esta manera, los usuarios ahorran hasta un 30% de energía. Además, comparados con las unidades de velocidad de red de propulsión constante, los motores convertidores que operan asincrónicamente pueden manejar mayores frecuencias de salida a fin de incrementar la eficiencia. Por ejemplo, los motores con cableado estrella/triángulo con 230/400 V pueden operar hasta 87 Hz con conexión triángulo utilizando un convertidor de 400 V, permitiendo así que el motor alcance mayor velocidad (hasta 87 Hz) mientras se mantiene el par nominal. El aumento de la frecuencia hasta aproximadamente 100 HZ incrementará la eficiencia del motor hasta un 5%.

Para mejorar la eficiencia del motor, Nord también ha desarrollado nuevos conceptos respecto de los materiales, tales como el uso de cobre en lugar de aluminio para la jaula de ardilla del rotor. El cobre, con su menor resistencia óhmica, permite más drives económicos de un determinado tamaño. Alternativamente, la potencia del motor se incrementa conservando el tamaño y la eficiencia, facilitando la instalación de motores potentes en espacios reducidos. Un motor síncrono optimizado con un imán permanente de buena calidad en un lado del rotor puede mejorar el rendimiento, a la vez que se mantiene la alta eficiencia.

Ilustración: Nord provee a los usuarios con soluciones integrales para ahorrar energía