www.revista-fabricacion.com

13

'22

Written on Modified on

Los desarrollos en los rodamientos que lleva a cabo NSK ayudan a maximizar el rendimiento y la eficiencia energética de los motores industriales

Se calcula que el uso de energía de los motores utilizados en la maquinaria representa el 40-50% del consumo mundial de electricidad, lo que convierte a estos dispositivos esenciales en la industria en un objetivo clave para la reducción del consumo de energía. Teniendo en cuenta estas consideraciones, el mercado está viendo una proliferación de motores industriales que afirman ofrecer una mayor eficiencia energética.

Los esfuerzos a nivel mundial para reducir el consumo de energía han dado lugar a una serie de regulaciones que exigen mejoras en la eficiencia de los motores. La pérdida de energía de un motor se puede descomponer en tres factores: pérdidas en el núcleo hierro (generación de calor del núcleo de hierro); pérdidas en los elementos de cobre (generación de calor del devanado); y pérdidas mecánicas (debido a la rotación del rodamiento, por ejemplo). Aunque la pérdida mecánica puede ser tan pequeña como el 1% del consumo de energía del motor, representa el 0,4-0,5% del uso global de electricidad, lo que significa que el impacto a nivel mundial de cualquier reducción sería significativo.Rodamientos de bajo par para motores de alta eficiencia

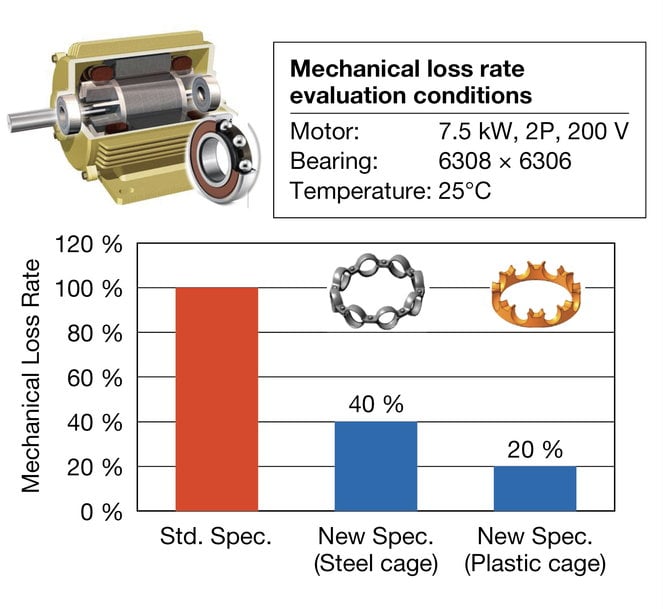

NSK ha estado ocupada evaluando las pérdidas mecánicas de los rodamientos utilizando motores reales de alta eficiencia y condiciones de funcionamiento reales. La empresa buscó identificar posibles reducciones en el consumo de energía mediante el desarrollo de un método de prueba que permite la evaluación directa de las pérdidas mecánicas en los rodamientos. Los resultados de estas pruebas se incluirían en el programa de desarrollo de rodamientos de NSK para motores de alta eficiencia. Por ejemplo, la evaluación de un motor bipolar de alta eficiencia que funcionaba a 3.000 rpm reveló que la causa de alrededor del 80% de las pérdidas mecánicas era la resistencia a la lubricación, es decir, la resistencia al corte y la resistencia a la agitación de la grasa entre los distintos elementos del rodamiento. Por ello, NSK inició un proyecto para optimizar el tipo y la cantidad de grasa, así como la forma de la jaula del rodamiento.

Las pruebas posteriores demostraron que la optimización de la cantidad de grasa reducía las pérdidas mecánicas en un 60% en comparación con los rodamientos convencionales. Otro de los puntos a tener en cuenta es la reducción del contenido de grasa en los rodamientos convencionales que tiende a romper la película de aceite y acortar la duración antes de rotura de la grasa. Por el contrario, los rodamientos de par bajo desarrollados por NSK utilizan una grasa especial que, en las pruebas, demostró un aumento de la duración antes de rotura de la grasa de más de 2,7 veces. Otras pruebas demostraron que la jaula de plástico especialmente desarrollada por NSK reducía las pérdidas mecánicas a la mitad en relación con las jaulas de acero, en gran parte porque la jaula de plástico suprime la resistencia a la agitación de la grasa entre la jaula y las bolas.

Los rodamientos de bajo par de NSK, que reducen las pérdidas mecánicas y permiten una vida más larga antes de rotura de la grasa en motores de alta eficiencia, están disponibles en tamaños de 16 a 170 mm de diámetro exterior.

Rodamientos con recubrimiento cerámico para motores con inversor

Los motores con inversor, controlables con una frecuencia de rotación óptima, son útiles para ahorrar energía en bombas y sopladores. La tendencia general de desarrollo es que la frecuencia que requiere control (conocida como frecuencia portadora) aumenta para que el motor pueda funcionar con un mayor grado de precisión. Sin embargo, a medida que aumenta la frecuencia de la portadora, se puede generar una corrosión electrolítica debida a la corriente de alta frecuencia en el rodamiento.

La corrosión electrolítica es un fenómeno por el cual se generan chispas a través de la película de aceite lubricante entre la superficie del camino de rodadura y los elementos rodantes, lo que provoca fusión e irregularidades locales en el material. Este efecto también genera ruidos de funcionamiento anormales tempranos y agarrotamiento.

Algunos rodamientos para motores pequeños cuentan con bolas de cerámica no conductoras como protección contra la corrosión electrolítica, pero se presentan problemas de productividad con bolas de cerámica de mayor diámetro que son las necesarias para motores con inversor de tamaño mediano y grande. Para solucionar este problema, NSK ha desarrollado un rodamiento con recubrimiento cerámico anticorrosión electrolítica específicamente para su uso en estos motores con inversor, en los que la empresa aplica un revestimiento cerámico por aspersión en el anillo exterior.

El rodamiento de reciente desarrollo destaca por un excelente aislamiento eléctrico, con pruebas que muestran alrededor de diez veces más aislamiento (utilizando una fuente de alimentación de CC) que los rodamientos con recubrimiento cerámico en general. Como punto a tener en cuenta, los rodamientos de NSK también destacan por un aislamiento equivalente o ligeramente superior con una fuente de alimentación de CA, satisfaciendo una impedancia de 100 Ω o más a una frecuencia de 1 MHz.

En términos de rendimiento mecánico, la resistencia al impacto del revestimiento es aproximadamente tres veces mayor que la de un rodamiento con recubrimiento cerámico general. La disipación de calor, que es una desventaja de los recubrimientos cerámicos, se puede suprimir utilizando un recubrimiento relativamente denso en comparación con el utilizado en los rodamientos convencionales, de forma que se prolonga la vida útil tanto del lubricante como del motor. En las pruebas realizadas, el aumento de temperatura durante la rotación del rodamiento fue de aproximadamente 10 °C más bajo que el medido en rodamientos con recubrimiento cerámico normal. El recubrimiento denso también significa menos vacíos y una mayor duración.

Los rodamientos de NSK con recubrimiento cerámico para evitar la anticorrosión electrolítica están disponibles en tamaños que van desde 130 a 230 mm de diámetro exterior para motores con inversor medianos y grandes.

Rodamientos de baja emisión de partículas para servomotores

La capacidad de posicionamiento preciso de un servomotor se deriva de la transmisión o el reflejo de la señal de emisión de luz del LED en el patrón grabado en la placa del encoder y la realimentación de la señal recibida hacia el controlador del motor. Sin embargo, la contaminación de la superficie de la placa del encoder por aceite u otro material impide la correcta recepción de la señal y la retroalimentación de la información de posición al controlador del motor, lo que impide el funcionamiento normal.

En los servomotores para un robot, es necesario detener el brazo y la pieza de trabajo mediante un freno electromagnético. La contaminación de la placa de freno por aceite u otro material provoca el deslizamiento de los frenos. Los servomotores utilizados en robots industriales y robots colaborativos (cobots) deben ser altamente fiables, por lo que los rodamientos deben tener una baja emisión de partículas para evitar contaminar los encoders o los frenos.

NSK ha desarrollado un rodamiento para servomotores que utiliza una grasa de baja emisión de partículas con una composición optimizada. El rodamiento también aprovecha el sellado DW de contacto ligero de la compañía, que ofrece una excelente protección contra la contaminación cuando se tienen en cuenta los niveles de par.

En una serie de pruebas de simulación se investigó la relación entre los rodamientos y las placas de freno del encoder con respecto a la dispersión de la contaminación por grasa. Las pruebas confirmaron que la cantidad de dispersión disminuye cuando se utilizan rodamientos con sellado sin contacto y grasa LGU de baja emisión de NSK (en comparación con rodamientos con sellado sin contacto y grasa convencional). Además, los rodamientos con grasa LGU y el sellado DW de contacto ligero apenas mostraron dispersión de grasa, un resultado que también representa una contramedida eficaz contra la corrosión del encoder.

Los rodamientos de baja emisión de partículas de NSK, con grasa LGU y sellados de contacto ligero DW, están disponibles en tamaños de 26 a 120 mm de diámetro exterior para adaptarse a todos los servomotores habituales.

Un planeta más sostenible

En última instancia, los desarrollos de rodamientos de NSK para servomotores, motores con inversor y motores de alta eficiencia contribuyen a lograr un mejor rendimiento y ahorrar energía, lo que a su vez ayuda a reducir el coste del ciclo de vida de las máquinas y reduce las emisiones de carbono como parte de las ambiciones mundiales de conseguir el objetivo de cero emisiones. Los 100 años de historia de NSK están marcados por la búsqueda de nuevas tecnologías y mejoras constantes en la calidad. En el futuro, la empresa continuará con sus intensas actividades de investigación y desarrollo teniendo en cuenta los pilares centrales de NSK: tribología, materiales, simulación numérica y mecatrónica, con el respaldo de la excelencia en la fabricación interna.

1) Tasa de pérdida mecánica de diferentes materiales de jaula utilizados en los rodamientos de bolas de bajo par de NSK para motores de alta eficiencia

2) Rodamientos de NSK resistentes a la corrosión electrolítica y con recubrimiento cerámico para motores con inversor