www.revista-fabricacion.com

18

'22

Written on Modified on

Yamaha aumenta la productividad de la colocación al combinar la automatización con la eficiencia

Los laboriosos procedimientos manuales asociados a tareas como el cambio de productos pueden ralentizar el montaje en superficie y prolongar las paradas de la línea. Una combinación de automatización avanzada y funciones que mejoran la eficiencia y la flexibilidad puede aumentar significativamente la productividad al minimizar la intervención humana.

Construyendo un mundo más inteligente

Las "cosas" inteligentes se están integrando en el tejido de la vida. La fabricación altamente automatizada es la clave para producir el gran número de unidades necesarias a un precio asequible para incorporarlas a equipos como electrodomésticos, edificios, vehículos y controles industriales.

Es fundamental minimizar la intervención humana en la configuración y el cambio de las líneas de montaje de alta velocidad para eliminar los errores, los retrasos y el tiempo improductivo cuando las máquinas están paradas. En Europa, donde los fabricantes suelen fabricar una gran variedad de productos para aplicaciones industriales, de comunicación, médicas y de automoción avanzada, reducir la carga de trabajo asociada a los cambios de producto puede aumentar considerablemente la productividad.

Hay varios enfoques que pueden ser eficaces, utilizando una combinación de software de gestión de la producción para minimizar los ajustes de configuración necesarios durante el cambio de producto, y características adicionales incorporadas en el propio equipo. Éstas pueden introducir varios ahorros de mano de obra, como la eliminación de tareas laboriosas como el cambio de los cabezales de colocación, la automatización de procedimientos como el ajuste de las clavijas de empuje y las innovaciones para permitir que las tareas rutinarias, como la reposición de las bobinas de componentes, se realicen sobre la marcha sin detenerse.

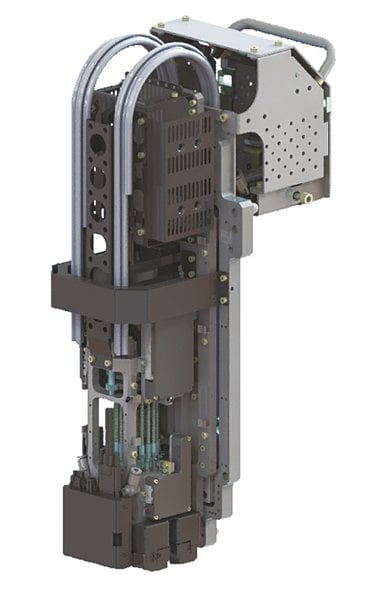

El cabezal RM rotativo de alta velocidad amplía el concepto de un solo cabezal para proporcionar una colocación de alta velocidad para una amplia gama de componentes.

Reducción de la carga de trabajo de cambio

El uso de herramientas de software para crear programas de producción y optimizar la utilización de los equipos es esencial. Las herramientas proporcionadas por un proveedor de equipos pueden ser especialmente útiles si se puede consolidar el control de las máquinas clave de la línea, como la serigrafía, las montadoras y la inspección. Estas herramientas pueden tener en cuenta los requisitos generales de producción y las capacidades de líneas específicas y máquinas individuales para crear configuraciones de alimentación que se adapten a la fabricación de múltiples productos diferentes. Una planificación adecuada puede minimizar el número de cambios necesarios en un turno determinado y evitar así las paradas y la intervención humana. Hay varios paquetes disponibles, como las herramientas de programación y planificación, asistencia a la producción y colaboración M2M incluidas en el software de fábricación inteligente YSUP de Yamaha.

Sin embargo, los fabricantes necesitan herramientas adicionales a su disposición si quieren minimizar con éxito las paradas de las máquinas y seguir aumentando la productividad. Cada vez que una nueva configuración requiere que una montadora sea equipada con un cabezal de colocación diferente para manejar componentes especiales, o que los alimentadores deban ser cambiados o simplemente repuestos, la máquina afectada, y a menudo toda la línea, puede tener que ser detenida para permitir que los operarios cualificados completen la tarea.

Hay varios enfoques para resolver este problema. Pueden instalarse varias montadoras en línea, cada una de ellas configurada de forma óptima para colocar tipos específicos de componentes; puede instalarse una lanzadora de chips dedicada a colocar piezas pequeñas y de uso frecuente, como los pasivos SMD, junto a una montadora flexible para manejar una gama más amplia de componentes.

Cuando el dinero y los metros cuadrados son valiosos, los fabricantes pueden beneficiarse de la utilización de una única montadora flexible para gestionar todos los requisitos de colocación. Yamaha ha desarrollado la montadora de nueva generación YRM20 con nuevas características que amplían la flexibilidad y automatizan los procesos que tradicionalmente han implicado una larga intervención manual.

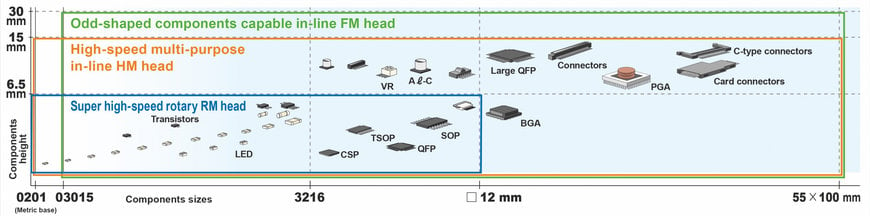

Esta montadora utiliza el concepto de solución de un solo cabezal de Yamaha, que ahora permite una productividad aún mayor con el cabezal RM rotativo de alta velocidad (figura 1). Este cabezal funciona a 115.0000 cph y puede colocar componentes desde chips SMD de 0201 mm hasta componentes de hasta 12 mm x 12 mm y 6,5 mm de altura. Esto permite la colocación de componentes como LEDs de gran tamaño y tipos de CIs populares, incluyendo el encapsulado a escala de chip (CSP), el encapsulado plano cuádruple (QFP) y el encapsulado fino de línea pequeña (TSOP) a una velocidad extremadamente alta. También hay nuevos alimentadores optimizados para trabajar con el cabezal RM, que manejan los componentes a gran velocidad y garantizan una recogida precisa.

Además, el cabezal HM universal de Yamaha amplía la gama de componentes para incluir piezas de mayor tamaño, como condensadores electrolíticos, circuitos integrados de matriz de bolas (BGA) y varios tipos de conectores. Una tercera opción, el cabezal FM ultraflexible, se ocupa de una gama aún más amplia que incluye componentes con formas extrañas y componentes de hasta 55 mm x 100 mm x 30 mm de altura. La figura 2 ilustra los tipos de componentes típicos que puede manejar cada cabezal.

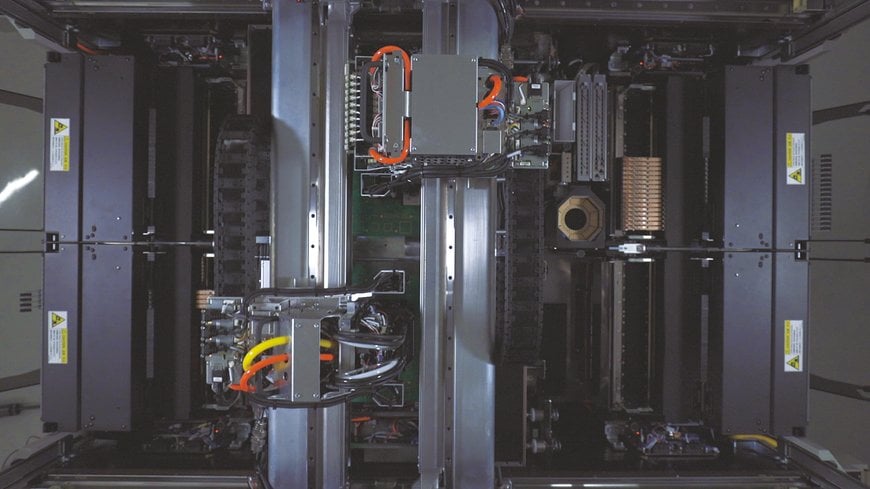

La montadora YRM20 está disponible en configuraciones de haz único y haz doble, lo que ofrece a los usuarios la flexibilidad de utilizar dos cabezales al mismo tiempo. Para maximizar el rendimiento posible con una configuración de dos cabezales, Yamaha ha incorporado la tecnología de movimiento Overdrive probada en su familia Sigma de montadoras de alta velocidad. Esto aumenta la productividad al garantizar que los dos cabezales puedan trabajar juntos con una interferencia mínima (figura 3). También desarrollado a partir de la tecnología Sigma, el transportador de doble etapa de la YRM20 mejora el soporte de las placas de circuito impreso y maneja paneles de hasta 510 mm de ancho a alta velocidad para reducir significativamente el tiempo de cambio.

El cabezal RM de 115.000 cph y otros cubren la gama de tipos de componentes de montaje superficial.

Automatización de los cambios

La automatización de varios aspectos de la secuencia de cambio de producto también es eficaz para reducir la intervención humana, ahorrar tiempo y eliminar errores. El cambio de programa automático evita que los operarios tengan que buscar el programa correcto para cargar y, en su lugar, recupera el programa correcto de la máquina de colocación escaneando el código de barras de la siguiente placa que se va a producir. Cuando se utiliza con un conjunto de herramientas motorizadas, la vinculación del cambio de programa automático y el intercambio automático de clavijas de empuje que eleva las clavijas necesarias para apoyar la placa de circuito impreso durante la colocación de los componentes, elimina otra laboriosa tarea manual de la secuencia de cambio.

Además, se dispone de alimentadores de carga automática. Estos permiten a los operarios cambiar rápidamente las bobinas de componentes a medida que se vacían, asegurando que la nueva cinta portadora se inserta correctamente sin necesidad de detener la máquina. Con los alimentadores de carga automática ALF de Yamaha, se puede insertar una nueva cinta sobre la marcha en tan sólo cinco segundos.

Con la YRM20, Yamaha ha ampliado este concepto de cambio sin paradas para manipular componentes que suelen presentarse en bandejas, como los circuitos integrados y conectores más grandes. El alimentador de bandejas sin paradas eATS30 suministra estos componentes de forma continua y presenta un procedimiento de rellenado racionalizado. Se puede insertar un solo palé de componentes de bandejas, o un almacén completo que contenga 10 palés, sin necesidad de detener la máquina, lo que aumenta considerablemente la productividad.

Conclusión

Al reducir los laboriosos ajustes de configuración del equipo, como el cambio de los cabezales de colocación, y ampliar la reposición de componentes sin paradas para incluir los componentes de las bandejas y las bobinas, se puede reducir en gran medida la intervención humana en las actividades rutinarias. Los beneficios incluyen menos errores y un mayor tiempo de funcionamiento del equipo, lo que contribuye a aumentar la productividad.

Aliviar a los operarios experimentados de estas tareas mundanas les permite centrarse en funciones que dependen fundamentalmente de las habilidades y el juicio humanos, como diagnosticar rápidamente -y curar- las causas de cualquier parada inesperada que pueda producirse en cualquier momento. Para ello, existen herramientas adicionales, como el software QA Option de Yamaha, que reúne las ventajas de la experiencia humana y la automatización avanzada en pos del objetivo final: aumentar continuamente la productividad.

Para obtener más información, visite el sitio web: https://smt.yamaha-motor-im.de/.

www.yamaha-motor-im.com