www.revista-fabricacion.com

17

'21

Written on Modified on

Mecanizado de alta precisión de forma segura y veloz

Las cadenas portacables confeccionadas reducen un 80% el tiempo de trabajo para la máquina herramienta DVS UGrind.

DVS Universal Grinding GmbH ha trabajado siempre para lograr su objetivo: una máquina universal para el taller. Ahora lo ha conseguido con UGrind, que tornea y rectifica piezas de forma rápida, fácil y rentable. Esta empresa ofrece máquinas herramienta de fácil manipulación para la fabricación de todo tipo de productos, desde ejes de rotor de alta precisión para accionamientos eléctricos hasta herramientas para discos de freno de revestimiento duro para coches deportivos. Principalmente, se centra en la fabricación de series pequeñas y medianas. Para un suministro de energía fiable, DVS Universal Grinding GmbH utiliza una cadena portacables de igus "lista para conectar" que reduce el tiempo de trabajo en un 80%.

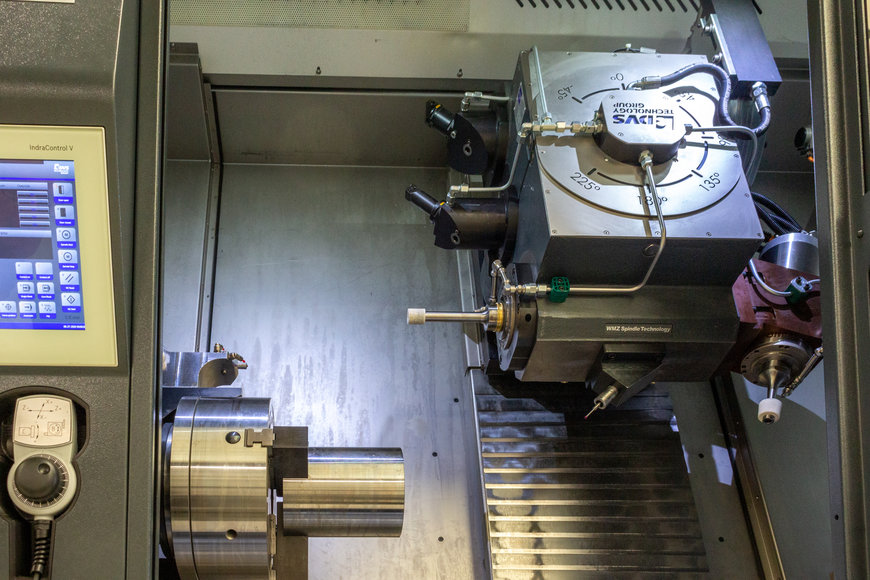

La máquina herramienta DVS UGrind puede realizar el refrentado y torneado interior y exterior, y el rectificado interior, exterior y superficial. La empresa DVS Universal Grinding GmbH con sede en Butzbach, en el estado alemán de Hesse, lleva cinco años fabricando máquinas para el mecanizado de precisión de ejes y componentes para el mandril. Esta compañía forma parte de DVS Technology Group, una asociación de empresas con competencias básicas en el ámbito de la tecnología del mecanizado. Fabrican sistemas para el mecanizado de precisión, desde el torneado, el tallado de engranajes, el rectificado y el bruñido. DVS Technology Group ofrece la solución adecuada, especialmente para trenes de conducción (convencionales, híbridos o eléctricos). En el caso de DVS Universal Grinding GmbH, se ha especializado en el mecanizado de precisión y ha desarrollado una máquina que puede utilizarse para todas las aplicaciones de torneado, medición y rectificado, en superficies interiores y exteriores, en una única operación. «Queríamos desarrollar una máquina simple y fácil de utilizar que pudiera producir incluso pequeñas cantidades de piezas de forma flexible y rentable», afirma Sabri Akdemir, CEO de DVS Universal Grinding GmbH. El resultado fue la DVS UGrind, que no solo se utiliza en pequeñas empresas activas en el ámbito de la fabricación por encargo, sino también en grandes fabricantes y proveedores de automóviles. La UGrind 800 se puede automatizar con la célula automatizada ULoad o con un robot.

Controles sencillos y fáciles de usar

La UGrind 800 puede utilizarse para fabricar series pequeñas y medianas, como ejes huecos para accionamientos eléctricos o discos de freno, con una sola sujeción. «La UGrind 800 es la máquina óptima para el taller, ya que puede utilizarse para realizar múltiples operaciones. Se controla con un sistema de desarrollo propio, el UCee, que es muy fácil de usar y comparable al iPhone», afirma Akdemir. Dispone de una pantalla táctil para los comandos, y no es necesario tener conocimientos avanzados de programación. El usuario elige la geometría de la pieza y las superficies de trabajo entre numerosas plantillas, y solo tiene que definir los parámetros de mecanizado. Los operarios se apoyan en simulaciones gráficas. La fabricación, incluida la medición y la reelaboración, se realiza con solo pulsar un botón, eliminando la necesidad de intervención activa por parte del operario.

Una torre con muchas soluciones

El corazón del UGrind es la torre multifunción desarrollada internamente con un radio de acción de 270 grados (± 2″), que se puede equipar con hasta cinco herramientas de apoyo para la aplicación en cuestión. Con las herramientas adecuadas, la UGrind puede realizar el rectificado interior y exterior, el rectificado frontal, el rectificado cónico y varios procesos de torneado en duro. Una sonda de medición comprueba el tamaño y las dimensiones finales, lo que elimina la pérdida de tiempo que supone volver a trabajar. «La torre multifuncional puede personalizarse para cada usuario y reequiparse rápidamente», afirma Moritz Lange-Piëch, director internacional de ventas y proyectos de DVS Universal Grinding GmbH. El usuario final también evita tener que comprar varias máquinas que ocupan un valioso espacio en la planta de fabricación.

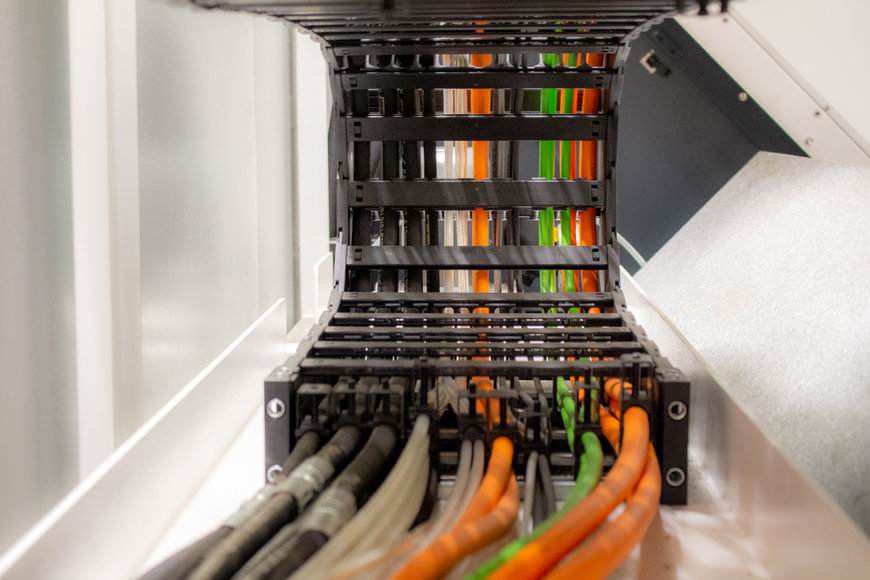

Reducción del tiempo total de trabajo en un 80%

En cuanto al espacio, el sistema solo requiere 7 m². Para lograrlo, todos los componentes deben adaptarse idealmente al espacio de instalación. Un ejemplo es el sistema de suministro de energía, que garantiza la alimentación fiable de la torre multifunción a partir de cables, tubos y sistemas hidráulicos. Al mismo tiempo, debe ser rápido de instalar. igus ofreció una solución "lista para conectar": la cadena portacables readychain. «Antes utilizábamos cadenas de plástico, que se entregaban como piezas sueltas que luego había que montar a mano. Un electricista tuvo que colocar los cables en su interior, y un ingeniero de fluidos tuvo que insertar e instalar los tubos adecuados. Con un sistema completamente confeccionado de igus, ahora podemos ahorrar un 80% del tiempo de trabajo», afirma Akdemir. Crear una lista de piezas, realizar el pedido con varios proveedores, almacenar, proporcionar y ensamblar los componentes... todo esto ya no es necesario. Gracias a igus, DVS Universal Grinding GmbH dispone de un sistema proporcionado por un único proveedor que, una vez diseñado, puede volver a pedirse en cualquier momento con solo un número de referencia, lo que elimina los costes de almacenamiento, los costes y esfuerzos de diseño y simplifica la compra. El tiempo de entrega es de solo doce días hábiles, y DVS Universal Grinding GmbH siempre tiene un sistema de cadena portacables en stock. El sistema de suministro de energía contiene cables de servo y de encoder chainflex, tubos hidráulicos y de refrigeración. Además, todos los componentes están ya provistos de los conectores adecuados. Los cables y tubos están diseñados específicamente para su uso en la cadena portacables y se prueban en condiciones reales en el laboratorio propio de igus, de 3.800 m², lo que permite ofrecer al cliente una garantía para el sistema completo. igus entrega la cadena portacables con una lámina metálica específica para el cliente. «Ahora solo necesitamos dos horas para instalar el sistema de cadena portacables y la máquina queda lista para funcionar», explica Akdemir.

Compactas y rentables

DVS Universal Grinding GmbH actualmente ofrece la máquinas en dos tamaños: la UGrind 800 está diseñada para piezas de trabajo con distancias centrales de no más de 1.200 mm, mientras que, para piezas más grandes (hasta 1.800 mm), se recomienda utilizar la UGrind 1500. «No fue necesario crear un nuevo diseño para una máquina más grande con las mismas funciones. Simplemente ampliamos las cadenas portacables en tres eslabones», afirma Stefan Faust, asesor técnico de ventas de los sistemas de cadenas portacables de igus.

En total, se han instalado tres sistemas readychain confeccionados. En el eje Z, dos cadenas portacables E4.38L alimentan la torre multifunción mediante los cables y tubos correspondientes. Esta serie destaca sobre todo por su ligereza y su relación optimizada entre las dimensiones interiores y exteriores. Además, se puede montar rápidamente y es rentable. En el eje X se utiliza una cadena portacables de la serie 14240, que también es muy ligera y económica. La reducción del grosor de los eslabones laterales y un travesaño más delgado proporcionan más espacio interior para los cables. «Ambas cadenas portacables son nuestro estándar para el uso en máquinas herramienta, donde están demostrando su eficacia en miles de sistemas en todo el mundo», afirma Yve Kirsch, director de ventas de los sistemas de cadenas portacables de igus GmbH para el norte de Alemania.

La empresa DVS Universal Grinding GmbH también está convencida de la calidad de los sistemas de cadenas portacables de igus. «La primera máquina con cadenas readychain ha estado funcionando sin problemas 24 horas al día, seis días a la semana, durante más de 18 meses para un cliente con una producción de gran volumen», explica Akdemir. Y añade: «Por eso seguiremos trabajando con igus en el futuro».

www.igus.es