www.revista-fabricacion.com

08

'13

Written on Modified on

EPLAN acelera en un 30% la finalización de proyectos en equipos de bobinado y devanado

Advanced Machine & Tool (AMT), de Fort Wayne (Indiana, EE.UU.), ha experimentado considerables mejoras de productividad mediante la utilización de soluciones de EPLAN y ha adoptado AutoCAD Electrical de EPLAN. Las fases que consumen más tiempo en el desarrollo del producto, como el etiquetado del dispositivo, la numeración del cableado y la estandarización del diseño de maquinaria, incluyendo el archivado y la reutilización de contenidos recurrentes, se han visto simplificadas y agilizadas.

Diseño acelerado para numerosos

proyectos de maquinaria especializada

proyectos de maquinaria especializada

El proceso que llevó a Advanced Machine & Tool Corporation (AMT) de Fort Wayne (Indiana, EE.UU.) a adoptar EPLAN hace tres años tuvo un comienzo poco común. Las compañías que adoptan EPLAN dan el paso tras reconocer que el software CAD del que disponen no basta para cubrir sus requisitos actuales o futuros. Los ingenieros de AMT, que trabajan con AutoCAD Electrical, no detectaron carencia alguna hasta que un importante cliente de la industria del automóvil exigió diagramas eléctricos de EPLAN para las máquinas adquiridas con el fin de agilizar la producción de la documentación y mejorar su exactitud. Esto provocó que AMT evaluara si EPLAN era la mejor opción. Tras decidir que sí lo era, AMT inició un proceso gradual de traspasar las funciones de potencia eléctrica y de fluidos a la Plataforma EPLAN. En la actualidad, los ingenieros se muestran satisfechos de que la compañía diera ese paso. “Pensaba que estábamos bien con nuestro antiguo sistema de CAD, pero desde luego no volvería atrás”, asegura el ingeniero eléctrico Mark Lohrman.

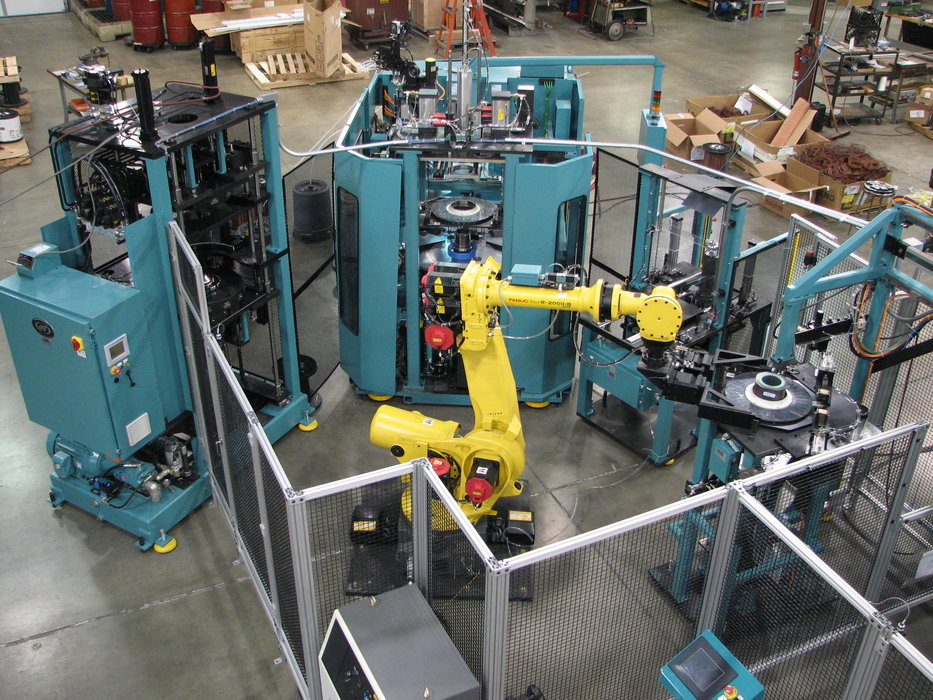

Construcción de máquinas que fabrican motores

AMT está especializada en la fabricación de equipamiento de bobinado y devanado y otras máquinas utilizadas en la producción de motores eléctricos, generadores, alternadores y otros dispositivos para automoción y otros sectores industriales, en su mayor parte para fabricantes OEM. La fase de ingeniería para completar un pedido puede tardar tan sólo tres días, o como mucho 60 semanas para los proyectos más elaborados, pero un pedido típico consiste en un cliente que quiere una sola máquina para producir un nuevo motor o para aumentar o agilizar la producción actual. “Puede resultar tan sencillo como añadir una máquina similar a una que ya tienen, o bien mostrarnos un producto que quieren producir y preguntar: “¿Cómo lo fabricamos?”, dice Lohrman.

Ahora todos los proyectos se hacen con EPLAN

Además del cliente de automoción que necesitaba la documentación de EPLAN, AMT optó por un método conservador para implementar EPLAN. Se evaluaron los proyectos para verificar los aumentos de productividad y a lo largo del tiempo se realizaron más proyectos con EPLAN. “Ahora estamos en un punto en que, con independencia de cuál sea el pedido, lo hacemos con EPLAN”, dice Lohrman. La adopción de EPLAN ha permitido generar la documentación de forma precisa y bien estructurada de lo que era posible anteriormente.

Automatización de las tareas que consumen más tiempo

Para un encargo que podría tardar dos semanas si se trabaja con AutoCAD, los mayores ahorros gracias a EPLAN – unas 23-28 horas de trabajo – se han logrado en cuatro áreas:

- El etiquetado de dispositivos y la numeración del cableado solían ser un trabajo manual. Ahora se ha automatizado, al igual que la generación de las etiquetas del dispositivo, los números de cables y las etiquetas de terminales. Los ingenieros de AMT utilizan la funcionalidad interna de EPLAN para configurar las impresoras al transmitir una hoja de datos Excel con todos los datos… ahorro de 4-5 horas.

- Los diagramas de terminales sin errores y las listas de materiales se generan automáticamente… ahorro de cinco horas.

- La circuitería estándar se archiva y reutiliza en otros proyectos… ahorro de 8-12 horas.

- Los esquemas de fluidos se han integrado en el proyecto, eliminando errores en la denominación de los dispositivos y los componentes perdidos… ahorro de seis horas.

Para proyectos de mayor volumen se logran ahorros proporcionalmente aún más elevados.

El archivo de macros sigue creciendo

“La numeración automática es muy importante para nosotros”, asegura Lohrman. “Puedo consultar el listado de piezas y escoger una de ellas. Si tiene un macro asociado, se ajusta de inmediato”. Las ventajas que tiene el archive y reutilización de contenido estándar crece con la el número de elementos almacenados como macros EPLAN, que asciende actualmente a más de 300 procesos y más de 500 componentes. “Los diagramas se archivan y se pueden hallar de forma sencilla. Puedo obtener un conjunto complete de diagramas en pocos minutos, sin necesidad de volver a los archivos en papel. Dado que la gran mayoría de nuestras máquinas se hacen a medida, pocas de ellas se pueden repetir con pocos ajustes. Con EPLAN, podemos recuperar los diagramas, introducir pequeños ajustes de forma rápida y sencilla y generar un conjunto de planes”. Los ingenieros de AMT también emplean otra fuente de datos para las piezas: EPLAN Data Portal. Lo utilizan para descargar datos de los componentes, como como por ejemplo de Allen Bradley, WAGO y otra información. “Data Portal es fácil de utilizar”, afirma Lohrman. “Representa un gran ahorro de tiempo no tener que revisar todas las páginas de la documentación para hallar medidas. Si quiero una nueva pieza, I siempre consulto primero el Data Portal”.

La ingeniería se hace más integrada

Para AMT, el soporte de EPLAN ha hecho que la transición fuera más sencilla. “Nuestras solicitudes se atienden con mayor rapidez, generalmente en el mismo día. Un técnico de soporte de EPLAN puede conectarse en línea, ver mi pantalla y conocer así el problema, lo cual facilita la resolución de problemas”. Es probable que más adelante el trabajo entre AMT y EPLAN incluya una mayor integración del diseño eléctrico y de fluidos a medida que haya más ingenieros formados en EPLAN Fluid. De esta forma pueden funcionar conjuntamente dos disciplinas para acelerar los proyectos y optimizar los resultados. En el futuro se podrían dar pasos como incluir la adopción de EEC One, el nuevo Engineering Center One de EPLAN, para empezar a diseñar máquinas mecatrónicamente en unidades funcionales.

“Data Portal es fácil de utilizar”. Acceso a más

de un cuarto de millón de componentes de

más de 46 fabricantes con sólo pulsar el ratón.