www.revista-fabricacion.com

18

'17

Written on Modified on

¡Soluciones esmaltadas de De Dietrich dedicadas a las industrias farmacéuticas!

El campo farmacéutico está en plena expansión, la producción y las cadenas de valor añadido están experimentando cambios que requieren la adaptación de los diferentes actores.

Sus prioridades son:

- Ausencia de contaminación

- Polivalencia debido a las nuevas frecuencias contractuales, y por lo tanto a los nuevos productos/procesos

- Limpieza fácil para garantizar la calidad del producto al final de la producción

- Rendimiento controlado para mejorar la productividad

Las soluciones de De Dietrich Process Systems satisfacen perfectamente las nuevas expectativas de las empresas farmacéuticas.

1. En términos de material, con el esmalte de vidrio DD3009 y sus propiedades de primera clase:

Fácil limpieza gracias a una rugosidad mínima de 0,03 (0,8 para acero inoxidable electropulido), propiedades antiadhesivas, cumplimiento con los requisitos de la FDA (Food and Drug Administration, Organismo para el Control de Alimentos y Medicamentos de EEUU) y sin ningún riesgo de contaminación del producto final.

Además, el esmalte DD3009 se beneficia de una alta resistencia a la corrosión (ácida, alcalina) y puede utilizarse en un amplio margen de temperaturas y presiones

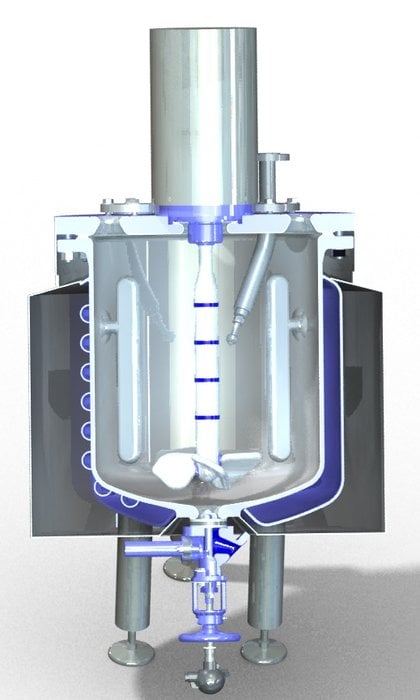

2. En términos de diseño y funcionalidad de los reactores:

En los reactores De Dietrich Process Systems dedicados a las industrias farmacéuticas (reactor farmacéutico), las ventajas son muy significativas:

- Reducción de la zona muerta gracias al diseño específico:

* Tubuladuras recortadas o brida de bloque

* Tapa superior plana

* Cierre mecánico invertido

* Deflectores tipo OptiMix® para una mejor lavabilidad (facilidad de limpieza)

* Mirillas fundidas en el esmalte (vidrio intercalado en la boca de inspección)

* Válvula de descarga inferior con óptimo drenaje

- Integración de instrumentación y funcionalidades que permiten la mejor calidad en el proceso

* Bolas de limpieza para las fases de lavado

* El muestreo en el corazón del proceso

* Sondas de temperatura y pH para el control de la calidad

- Reducción de la contaminación:

* Esmalte DD3009

* Niquelado externo de piezas lo cual permite no utilizar pintura con lo que se evita la posible caída de restos de pintura en el interior del reactor cuando se abre y cierran las bocas de inspección.

Además, para estos equipos podemos ejecutar estudios CIP (Cleaning In Place, limpieza in situ), para garantizar que las soluciones de limpieza previstas como bolas de limpieza cubran adecuadamente las paredes del reactor y se identifiquen las áreas de sombra para un mejor control y limpieza.

Estos estudios permiten que los clientes definan un ciclo de calidad reproducible, al optimizar los pasos de producción y permitir la planificación de las paradas necesarias.

Por lo tanto, las soluciones y productos de De Dietrich Process Systems no solo se dedican a aplicaciones químicas, sino que también pueden ofrecer a sus clientes soluciones y productos para cumplir con los estándares de fabricación farmacéutica.

Descubra nuestras soluciones y productos en nuestro nuevo sitio web en: www.dedietrich.com